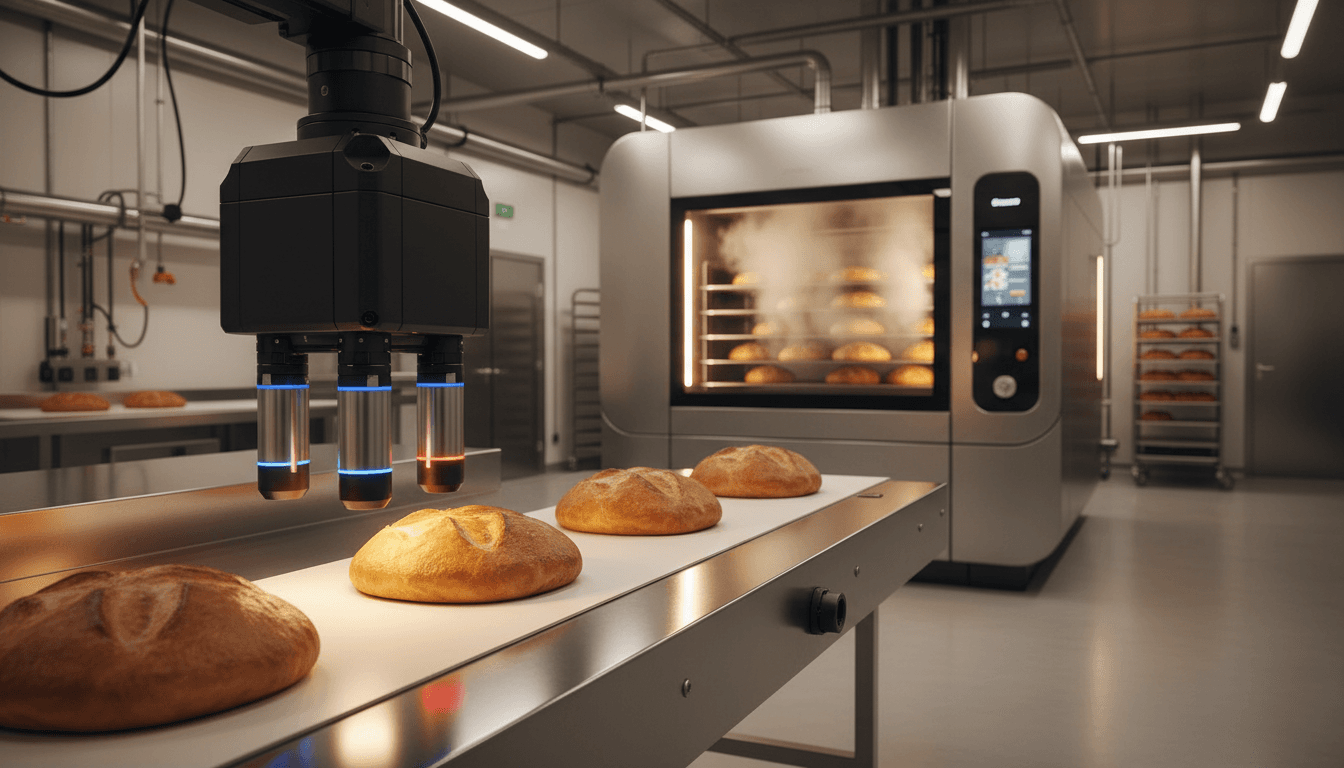

L’IA d’un four connecté illustre la logique capteurs+vision+contrôle qui s’applique aussi aux usines agroalimentaires. Plan d’action et cas d’usage concrets.

IA et cuisson de précision : leçons pour l’agroalimentaire

Un four qui reconnaît ce que vous avez posé sur la plaque, ajuste automatiquement le mode de cuisson, vous alerte au bon niveau de croustillant, puis s’éteint tout seul : ce n’est plus de la science-fiction. Avec l’Anova Precision Oven 2.0, annoncé en 2024, l’IA sort du discours et s’installe dans un objet du quotidien — avec une caméra interne, des capteurs, et une couche logicielle pensée pour guider l’utilisateur.

Ce qui m’intéresse, ce n’est pas le gadget. C’est la logique industrielle derrière. Parce que la cuisson « pilotée » par IA ressemble beaucoup à ce que cherchent à faire les fabricants canadiens et les acteurs de l’agroalimentaire : réduire la variabilité, automatiser les décisions simples, et rendre la qualité reproductible, à grande échelle.

Dans cette série « Intelligence artificielle dans l’industrie manufacturière », on parle souvent de maintenance prédictive, de robotique, de contrôle qualité. Un four grand public ne remplace pas une usine. Mais il met en lumière un point clé : quand on couple capteurs + vision + modèle d’IA + boucle de contrôle, on obtient une production plus fiable — que ce soit une baguette au four… ou une ligne de transformation de produits alimentaires.

Ce que l’Anova Oven 2.0 dit vraiment sur l’IA “terrain”

L’idée la plus utile à retenir est simple : l’IA n’est pas une fonction isolée, c’est un système de décision connecté à des mesures. Anova ajoute une caméra dans la cavité du four, améliore la gestion thermique via plusieurs capteurs, et s’appuie sur un processeur embarqué plus puissant. Résultat : l’IA n’“invente” pas la cuisson, elle observe et ajuste.

Dans l’annonce, plusieurs fonctions illustrent cette approche « industrie manufacturière » appliquée à la cuisine :

- Reconnaissance d’ingrédients via caméra (vision par ordinateur)

- Suggestion de méthodes de cuisson (recommandation, optimisation)

- Conversion d’aliments emballés (scan + paramétrage automatique)

- Conversion de recettes (standardisation, adaptation de procédés)

Et côté feuille de route : mode assistant (copilote), création de repas multi-composants, détection du niveau de cuisson, arrêt automatique, rappels de nettoyage.

Pourquoi cette liste compte pour l’agroalimentaire

Parce qu’elle décrit exactement les briques qu’on retrouve en usine et sur le terrain :

- Percevoir (capteurs, caméras, IoT)

- Interpréter (modèles IA)

- Décider (règles, optimisation)

- Agir (automates, réglages, robotique)

- Tracer (historique, rappel des paramètres, conformité)

Un « Cook Recall » domestique — mémoriser les derniers réglages d’un plat — correspond, en industrie, à une recette de procédé versionnée et reproductible : températures, temps, humidité, phases, tolérances.

De la cuisine connectée à la transformation alimentaire : la même bataille contre la variabilité

La réalité ? La variabilité coûte cher. Elle se traduit en rebuts, retouches, plaintes clients, gaspillage, surconsommation d’énergie, et stress opérationnel.

Dans un four, la variabilité vient de l’épaisseur d’une pièce de viande, de l’humidité du produit, de l’ouverture de la porte, ou d’un mauvais réglage. Dans une usine agroalimentaire, elle vient des lots amont (matière première), de la saisonnalité, de la chaîne du froid, de la vitesse de ligne, ou de la dérive des équipements.

Ce que la “détection de croustillant” raconte sur le contrôle qualité

La fonction annoncée de détection du niveau de cuisson est un exemple parfait de contrôle qualité en boucle fermée :

- En domestique : l’IA observe la couleur/texture, estime l’état, alerte au bon moment.

- En industrie : une caméra contrôle la coloration d’un produit cuit, détecte une dérive, et ajuste un paramètre (température, vitesse de convoyeur, humidité).

C’est le même principe qu’un système de contrôle qualité automatisé par vision, déjà très utilisé en manufacturier (défauts de surface, calibrage, présence/absence), et qui s’étend fortement dans l’agroalimentaire (cuisson, garniture, étiquetage, intégrité d’emballage).

La vapeur, l’humidité et l’énergie : un enjeu industriel déguisé

Anova met aussi l’accent sur une meilleure gestion de la vapeur et une meilleure maîtrise thermique. Dans l’agroalimentaire, ces deux variables sont centrales :

- Humidité : impact direct sur texture, poids final, conservation

- Température : sécurité alimentaire, régularité, rendement

- Énergie : coût, empreinte carbone, capacité de production

Une IA efficace sert souvent à ça : stabiliser un procédé en réduisant l’“à-peu-près” et en évitant de sur-cuire « pour être sûr ».

“Assistant mode” = standardisation des compétences (et c’est stratégique)

Le mode assistant annoncé (un copilote qui simplifie des techniques complexes et guide l’utilisateur) pointe un sujet sensible en 2025 : la pénurie de main-d’œuvre qualifiée, en restauration comme en agroalimentaire.

La promesse n’est pas de remplacer les opérateurs, mais de rendre les gestes et réglages plus accessibles et surtout plus constants.

En usine, l’équivalent s’appelle “guidage opérateur”

Dans une usine de transformation, l’IA peut :

- proposer des réglages de ligne selon le lot entrant (taille, humidité, température)

- alerter sur une dérive avant qu’elle ne devienne un rebut

- guider des contrôles qualité (quoi vérifier, où, quand)

- suggérer des actions de maintenance (serrage, nettoyage, recalibrage)

Ce sont des cas d’usage très proches d’un « assistant » de cuisson, mais appliqués à une réalité plus dure : contraintes HACCP, cadence, traçabilité, audits.

Le point de friction : la confiance et la responsabilité

Un four grand public peut se tromper sans conséquence majeure (au pire, un dîner raté). En agroalimentaire, une erreur peut déclencher un rappel produit.

Donc la bonne approche n’est pas “tout automatiser”. C’est :

- automatiser ce qui est mesurable (température, temps, couleur, poids)

- expliquer les décisions (pourquoi tel réglage)

- garder un humain dans la boucle sur les points critiques

Cette philosophie “IA + contrôle” est exactement celle qui marche en industrie manufacturière.

Le vrai modèle économique derrière l’IA : données, abonnements, amélioration continue

Anova propose une nouvelle application et un abonnement recettes (tarification mensuelle/annuelle). On peut aimer ou pas. Mais c’est cohérent : l’IA devient meilleure quand elle collecte plus de données et quand l’éditeur finance des mises à jour.

Transposé à l’agroalimentaire, ça donne quoi ?

Dans les usines, l’IA ne vit pas dans un PDF de projet. Elle vit dans :

- un flux de données (capteurs, MES, ERP, LIMS)

- une maintenance du modèle (dérive, recalibrage)

- un cycle de mise à jour (nouveaux produits, nouvelles recettes)

Si vous voulez des résultats, il faut traiter l’IA comme une capacité de production, pas comme un “outil ponctuel”.

Phrase à garder en tête : « Sans données propres et sans boucle d’amélioration, l’IA devient un tableau de bord de plus. »

Plan d’action : appliquer la logique “four IA” à une usine agroalimentaire

Voici une façon pragmatique d’utiliser cette métaphore (et d’éviter les projets IA qui s’éternisent).

1) Commencer par un procédé où la mesure est claire

Les meilleurs candidats sont ceux où l’on peut instrumenter facilement :

- cuisson, pasteurisation, stérilisation

- mélange, fermentation, refroidissement

- conditionnement et inspection (vision)

Objectif : créer un jumeau opérationnel minimal : entrées (matière), paramètres (machine), sorties (qualité).

2) Mettre la vision au service du contrôle qualité

La caméra d’un four illustre bien une vérité industrielle : la vision est souvent le ROI le plus rapide.

Cas typiques en agroalimentaire :

- conformité visuelle (couleur, taille, brûlure, fissures)

- présence/absence (étiquette, opercule, date)

- défauts d’emballage (plis, fuites, soudure)

3) Ajouter la “mémoire de recette” et la traçabilité

Le “Cook Recall” domestique devient, en usine :

- des recettes paramétrées par produit et par format

- des tolérances et alarmes

- une traçabilité lot → paramètres → résultats

C’est aussi la base pour la conformité et les audits.

4) Déployer un copilote… mais sur des décisions à faible risque

Je prends une position nette : déployez d’abord un copilote sur des recommandations, pas sur des actions automatiques critiques.

Exemples :

- recommander un réglage initial selon le lot

- proposer un ordre de production pour limiter les changements (et donc les pertes)

- détecter une dérive et suggérer une vérification

Puis seulement ensuite, automatiser certains réglages, avec garde-fous.

Ce que la hausse de prix raconte sur la valeur de l’IA

Le four 2.0 arrive avec une hausse de prix marquée par rapport à la première génération. C’est un signal de marché : les capteurs, le calcul embarqué, le logiciel et l’expérience guidée se paient.

Pour l’agroalimentaire, la question pertinente n’est pas “combien coûte l’IA ?”, mais “combien coûte l’absence de précision ?”

- rebuts et rework

- surcuisson/surtraitement pour sécuriser

- énergie et temps de ligne

- incidents qualité

Quand on chiffre ces postes, beaucoup d’équipes découvrent que la valeur est là — à condition de choisir un périmètre concret et de mesurer avant/après.

Une dernière idée à garder pour 2026 : la précision devient un standard

On entre dans une phase où le consommateur voit la précision à la maison (cuisson guidée, appareils connectés), et où l’industrie doit montrer la même rigueur : constance, traçabilité, réduction du gaspillage.

Si un four peut reconnaître un plat, proposer un mode de cuisson, et surveiller le résultat, une usine peut — et doit — faire la même chose à l’échelle des lots, des lignes et des sites. C’est exactement le terrain de l’IA dans l’industrie manufacturière appliquée à l’agroalimentaire.

Vous travaillez dans la transformation alimentaire ou la fabrication d’équipements : quelle étape de votre procédé ressemble le plus à une “cuisson” (variable, difficile à standardiser, coûteuse quand elle dérive) — et mérite d’être instrumentée en priorité ?