Cuisine robotisée modulaire et IA : ce que 3 000 repas/jour révèle sur l’agroalimentaire, la traçabilité et l’efficacité industrielle.

Cuisine robotisée modulaire : 3 000 repas/jour, et après ?

Les cuisines professionnelles n’ont pas un problème de créativité. Elles ont un problème de capacité stable. À la moindre pointe (pause déjeuner, événement, affluence saisonnière), la même scène se répète : files d’attente, ruptures d’ingrédients, équipes sous tension, qualité qui varie d’un service à l’autre.

C’est précisément là qu’une cuisine robotisée comme celle de GoodBytz devient intéressante — pas parce qu’elle « remplace » un chef, mais parce qu’elle industrialise ce qui est le plus difficile à tenir au quotidien : la répétabilité, l’hygiène, la traçabilité et la cadence. Leur promesse est claire : une cuisine modulaire capable de produire jusqu’à 3 000 repas par jour dans certaines configurations.

Et si on prend un peu de recul (c’est l’angle de notre série Intelligence artificielle dans l’industrie manufacturière), cette annonce parle autant de restauration que d’agroalimentaire — et même d’agriculture. Une cuisine robotisée, c’est une mini-usine : capteurs, stocks, recettes, planification, maintenance, qualité. Les mêmes briques logicielles qu’on déploie dans une usine ou sur une chaîne de conditionnement.

Ce que révèle vraiment une cuisine robotisée modulaire

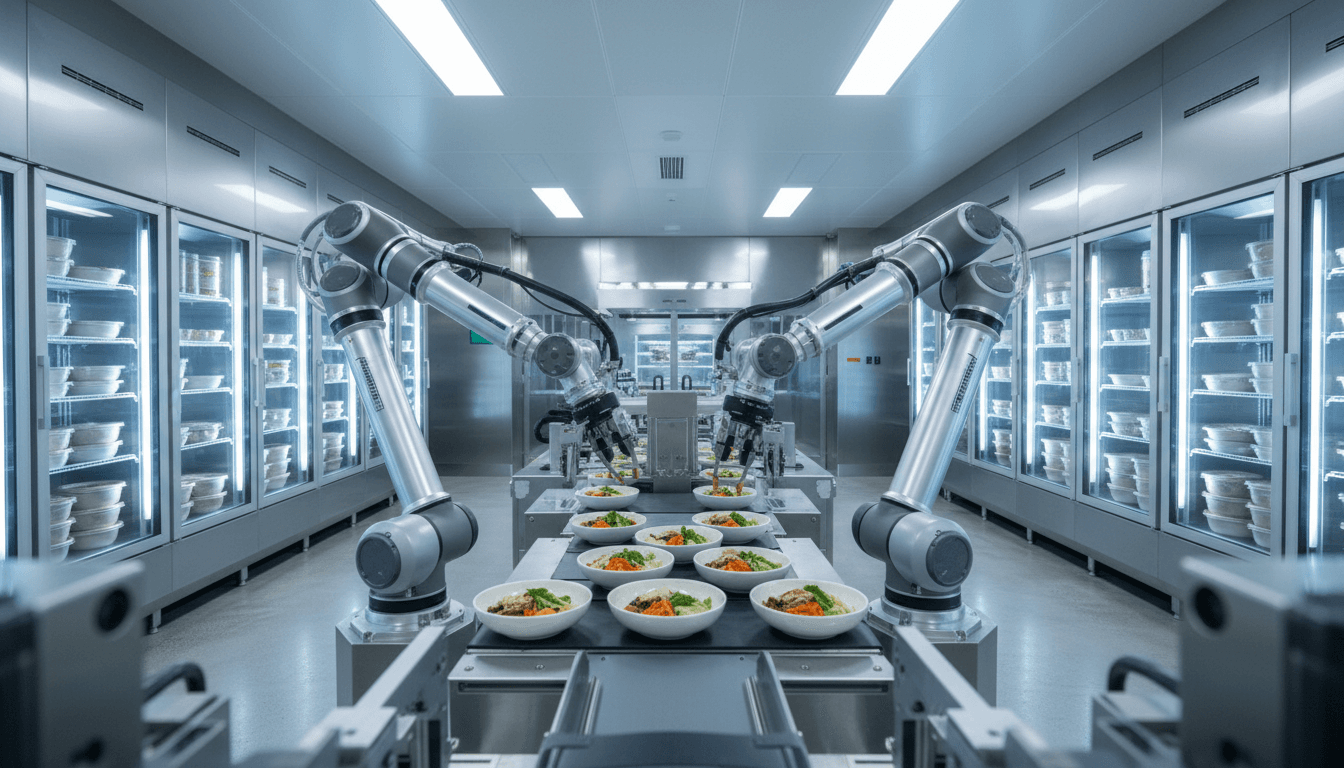

Une cuisine robotisée modulaire n’est pas « un robot qui cuisine ». C’est un système de production où chaque module a un rôle, comme dans une ligne manufacturière : stockage, dosage, cuisson/assemblage, finition, sortie, nettoyage.

D’après la présentation de GoodBytz (dévoilée à Hambourg lors d’un salon professionnel), la logique est celle d’un atelier compact :

- Stockage réfrigéré pour 24 à 72 ingrédients et sauces

- Modules d’assemblage : mesure, remplissage, ajout, nettoyage

- Module de toppings pouvant gérer jusqu’à 24 ingrédients/sauces

- Zone de cuisson (option) visant une capacité allant jusqu’à 3 000 repas/jour

- Module de service (jusqu’à quatre types de bols)

- Sortie/présentation du repas fini

- Module lave-vaisselle

Le point important n’est pas la liste. C’est le principe : la modularité rend la capacité “configurable”. On peut dimensionner le système selon le menu (froid/chaud), le volume, le niveau de standardisation, et l’espace disponible.

Une empreinte au sol qui dit “production”, pas gadget

Le système standard évoqué dans l’article occupe environ 12,75 m². Ce n’est pas petit, mais c’est cohérent : on parle d’une cuisine professionnelle autonome. Là aussi, c’est un signal industriel : l’objectif est la performance opérationnelle, pas une démonstration.

IA + robotique : la vraie valeur, c’est le pilotage fin

L’automatisation n’est utile que si elle sait gérer le réel : ingrédients qui vieillissent, commandes qui varient, recettes qui évoluent, pannes, nettoyage, contraintes sanitaires.

Une cuisine robotisée bien pensée se distingue par trois capacités “IA-friendly” :

1) Dosage et cuisson contrôlés par capteurs

GoodBytz indique utiliser des capteurs pour mesurer les ingrédients et adapter les temps de cuisson selon le plat. Ce détail est majeur : on passe d’une exécution mécanique à une exécution contrôlée.

Dans l’agroalimentaire, c’est l’équivalent d’un process qui compense les variations de matière première (humidité, température, viscosité) pour sortir un résultat constant. La promesse est simple : moins de variabilité, donc moins de retours, moins de gaspillage, et une qualité plus prévisible.

Une automatisation utile ne “fait pas à la place”. Elle “fait pareil à chaque fois”, même quand les conditions bougent.

2) Gestion d’inventaire et fraîcheur : le pont direct avec l’agroalimentaire

Le système est présenté comme pouvant suivre les stocks, la fraîcheur et s’intégrer à des ERP. C’est exactement la jonction entre robotique et “data operations”.

Appliqué au food service, ça permet :

- de réduire les ruptures (mieux prévoir)

- de limiter les pertes (meilleure rotation, alertes)

- de simplifier les audits (traçabilité)

Transposé à l’agroalimentaire, on retrouve les mêmes enjeux sur une ligne de transformation : lots, DLC/DLUO, FEFO, conformité, rappels.

3) Personnalisation contrôlée via interface

GoodBytz mentionne un module écran tactile pour personnaliser les recettes. Ici, je prends position : la personnalisation n’a d’intérêt industriel que si elle reste encadrée.

La bonne approche est celle d’une “bibliothèque” de variantes validées (allergènes, nutrition, temps de cycle). Sinon, on transforme la production en chaos. L’IA peut aider à encadrer :

- règles de compatibilité ingrédients/temps de cuisson

- contraintes allergènes

- optimisation du planning de cuisson selon la file de commandes

3 000 repas/jour : ce que ça implique en exploitation

Dire “3 000 repas/jour” frappe l’imagination, surtout en décembre, période où beaucoup d’opérations (cantines, traiteurs, entreprises, hôpitaux) cherchent à tenir des volumes avec des équipes réduites.

Mais une capacité annoncée n’est crédible que si on pense aux contraintes concrètes.

Cadence : le goulot est rarement le robot

Dans la restauration, les goulots typiques sont :

- l’approvisionnement et la mise en place (préparation amont)

- le rechargement ingrédients

- le nettoyage et les cycles d’hygiène

- la logistique de sortie (service/livraison)

Autrement dit : même si la cellule robotisée va vite, l’organisation autour doit suivre. C’est exactement le raisonnement manufacturier : la performance vient du flux complet, pas d’une seule machine.

Hygiène et nettoyage : la “part invisible” du ROI

Le module lave-vaisselle et les fonctions de nettoyage intégrées ne sont pas glamour, mais c’est souvent là que se gagne (ou se perd) le business case.

Un système robotisé peut :

- standardiser les cycles de nettoyage

- réduire les risques d’écarts (températures, durées)

- documenter les opérations

Pour les acteurs agroalimentaires, c’est une analogie directe avec le CIP (Cleaning in Place) et la traçabilité des opérations sanitaires.

Modèle économique RaaS : capex réduit, dépendance accrue

GoodBytz met en avant un modèle Robotics-as-a-Service : mensualité fixe + coût par plat. C’est attractif pour lancer vite sans investissement massif.

Mon avis : c’est un bon modèle si (et seulement si) vous négociez clairement :

- les niveaux de service (temps d’intervention, pièces)

- les garanties de disponibilité

- la réversibilité (données, recettes, paramétrages)

- les coûts cachés (consommables, maintenance, formation)

Dans l’industrie manufacturière, on voit la même bascule : de la machine achetée à la performance “vendue” (uptime, coût par unité produite).

De la cuisine robotisée à la chaîne agroalimentaire : 4 leçons actionnables

Une cuisine robotisée modulaire est un cas d’école pour l’IA dans l’agriculture et l’agroalimentaire : elle montre comment standardiser sans tout rigidifier.

1) Penser “modules” plutôt que “grand projet”

Le succès vient rarement d’un déploiement monolithique. Une approche modulaire permet d’ajouter des briques au fil du ROI :

- d’abord la mesure/dosage

- puis la vision qualité (caméras)

- puis l’ordonnancement (planning)

- puis la maintenance prédictive

Même logique pour une usine : démarrer par une station (contrôle qualité, palettisation, tri) avant d’étendre.

2) Mettre la donnée au même niveau que la mécanique

Dans ces systèmes, la valeur est dans :

- les historiques de lots et de fraîcheur

- les temps de cycle

- les écarts de process

- les causes d’arrêt

Sans données propres, pas d’IA utile. C’est valable en cuisine comme en atelier agroalimentaire.

3) Automatiser ce qui crée de la variabilité coûteuse

Le meilleur périmètre d’automatisation n’est pas ce qui est “simple”. C’est ce qui est répétitif et source d’écarts :

- dosage d’ingrédients sensibles (sauces, épices)

- contrôle des températures

- respect des séquences (HACCP)

- traçabilité des lots

4) Repositionner les humains sur la qualité et le service

La question “que deviennent les équipes ?” revient toujours. Dans les faits, quand on automatise intelligemment, on libère du temps sur :

- supervision et contrôle qualité

- approvisionnement et organisation du flux

- relation client (sur place ou livraison)

- innovation menu (dans un cadre maîtrisé)

L’erreur est de croire qu’on supprime le travail. On change le travail. Les opérations qui réussissent sont celles qui forment et reconçoivent les rôles.

Questions fréquentes (et réponses franches)

Une cuisine robotisée améliore-t-elle vraiment la sécurité alimentaire ?

Oui, si elle est conçue pour ça : capteurs, procédures, nettoyage, traçabilité. La robotique réduit l’aléa humain sur les gestes répétitifs, mais elle n’élimine pas les risques liés aux ingrédients, à la chaîne du froid et au rechargement.

Est-ce pertinent hors restauration (industrie agroalimentaire) ?

Absolument. Le concept “cellule modulaire + capteurs + intégration ERP” s’applique très bien au portionnage, à l’assemblage, au conditionnement, voire à certaines opérations de préparation.

Le ROI dépend-il surtout du volume ?

Le volume compte, mais le ROI vient souvent des coûts cachés : gaspillage, variabilité qualité, arrêts, non-conformités, pénurie de main-d’œuvre sur certains créneaux.

Ce que je retiens pour 2026 : l’automatisation va remonter la chaîne

Une cuisine robotisée capable de produire des milliers de repas par jour est un signal : l’agroalimentaire se rapproche d’une logique de micro-usines flexibles, pilotées par la donnée.

Pour notre campagne sur l’intelligence artificielle dans l’agriculture et l’agroalimentaire, l’enseignement est net : les mêmes briques (capteurs, optimisation, traçabilité, intégration ERP, maintenance) peuvent — et doivent — être appliquées en amont, dès la production agricole et la transformation. Moins de pertes, plus de régularité, et une capacité à répondre à la demande sans surchauffe humaine.

Si vous deviez automatiser une seule chose dans votre chaîne (ferme, atelier, usine, cuisine centrale), ce serait quoi : la mesure, le contrôle qualité, la planification, ou la traçabilité ?