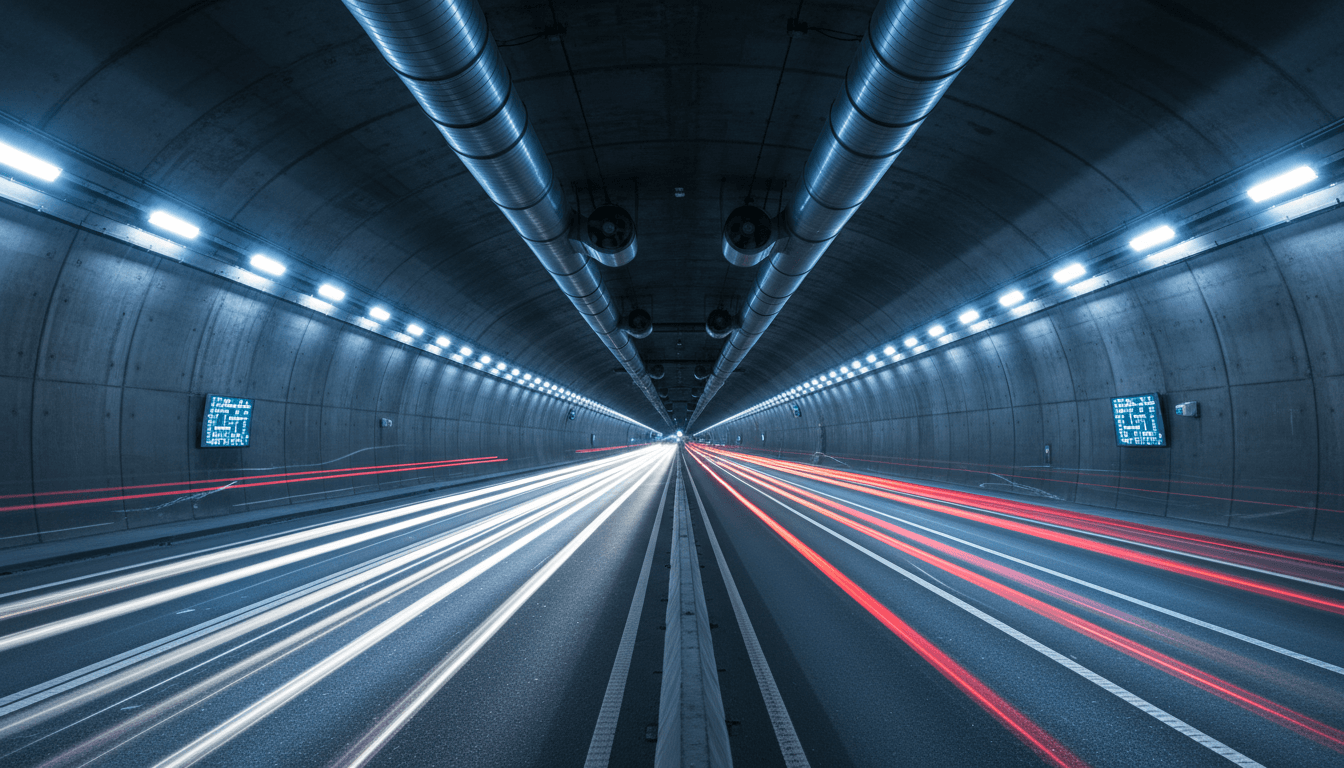

Китай открыл 22-км скоростной тоннель. Разбираем, как ИИ помогает инфраструктуре — и что Беларусь может внедрить в промышленности уже сейчас.

ИИ и инфраструктура: чему Беларусь учится у Китая

Китай только что сделал то, что отлично видно даже без «вау»-эффекта: открыл движение по скоростному автотоннелю протяженностью более 22 км, который проходит через горный массив Тяньшань и сокращает путь с нескольких часов до 20 минут. Это не просто рекордная стройка. Это пример того, как инфраструктура, инженерия и цифровое управление собираются в одну систему — и начинают приносить экономический результат сразу после запуска.

Для нашей серии «Як штучны інтэлект трансфармуе вытворчасць і прамысловасць у Беларусі» эта новость важна по одной причине: большие проекты выигрывают не только бетоном и техникой, а качеством решений на данных. ИИ здесь — не модная опция. Это способ держать под контролем сроки, безопасность, качество и стоимость, когда проект сложный, долгий и дорогой.

Ниже разберём, что именно произошло в Китае, где тут место ИИ и автоматизации, и какие практичные выводы из этого может сделать Беларусь — в промышленности, логистике и транспорте.

Что показал китайский тоннель: скорость — это следствие системы

Ключевой факт: тоннель «Тяньшань Шэнли» в Синьцзяне — это часть новой скоростной магистрали G0711 Урумчи – Юйли протяженностью более 324 км. Строительство заняло 5 лет, а инвестиции составили 46,7 млрд юаней (около $6,63 млрд по курсу, указанному китайской стороной).

Но главное не длина. Главное — условия:

- максимальная глубина заложения тоннеля — до 1,1 км;

- пересечение 16 разломных зон;

- регион с высокой сейсмической активностью и экстремальной погодой.

Такие вводные заставляют строить и эксплуатировать объект не «по учебнику», а как киберфизическую систему: датчики, мониторинг, регламенты, прогнозирование рисков, сценарии реагирования.

Быстрый тоннель — это не про скорость машин. Это про скорость принятия решений: от проектирования до эксплуатации.

И это напрямую перекликается с белорусской промышленностью: металлургия, машиностроение, химия, деревообработка и логистика часто упираются не в мощность оборудования, а в то, насколько быстро предприятие видит проблему и исправляет её.

Где здесь ИИ: не «вместо инженеров», а как усилитель контроля

ИИ в инфраструктуре и производстве почти никогда не выглядит как «одна волшебная нейросеть». Обычно это набор прикладных решений, которые закрывают типовые боли: контроль качества, безопасность, предиктивное обслуживание, планирование.

1) Предиктивное обслуживание: меньше аварийных остановок

Тоннель — это вентиляция, энергоснабжение, освещение, противопожарные системы, дренаж, связь. Любая мелкая неисправность может стать большой проблемой.

Предиктивная аналитика (в промышленности это уже стандартная траектория) использует телеметрию с датчиков, чтобы:

- предсказывать отказ вентиляционных установок и насосов;

- планировать ремонты по фактическому износу, а не «по календарю»;

- снижать аварийные простои и стоимость обслуживания.

Для Беларуси это особенно прикладная тема: на предприятиях, где много электродвигателей, насосов, редукторов и компрессоров, ИИ-предиктив обычно окупается быстрее, чем «красивые» проекты цифровизации.

2) Компьютерное зрение: качество и безопасность в реальном времени

На стройке и в эксплуатации тоннеля компьютерное зрение может решать задачи, которые человек физически не тянет 24/7:

- выявлять трещины, деформации, подтёки;

- отслеживать наличие людей в опасных зонах;

- контролировать соблюдение техники безопасности;

- фиксировать инциденты и строить отчётность.

В белорусской промышленности компьютерное зрение часто даёт быстрый эффект в контроле качества: дефекты поверхности, геометрия, маркировка, правильность сборки, комплектность.

3) Оптимизация трафика и энергопотребления

Если тоннель сокращает маршрут до 20 минут, поток транспорта меняется: появляются новые логистические плечи, меняются «узкие места» на подъездах, растут требования к управлению.

ИИ-модели для транспорта обычно помогают:

- прогнозировать нагрузку по часам/дням/сезонам;

- управлять режимами вентиляции и освещения (энергия — крупная статья затрат);

- быстрее реагировать на ДТП и погодные события.

В Беларуси похожий подход применим не только на дорогах, но и на складских хабах, железнодорожных узлах, внутризаводской логистике, где потери от неравномерной загрузки иногда скрыты в «обычных задержках».

Почему инфраструктура и ИИ неразделимы: логистика решает маржинальность

Вот честная позиция: ИИ в производстве бесполезен, если логистика остаётся слепой. Можно идеально планировать выпуск, но потерять деньги на простоях транспорта, ошибках комплектации, штрафах за сроки и лишних запасах.

Китайский кейс показывает, что инфраструктура — это конкурентный актив. Сокращение «с нескольких часов до 20 минут» означает:

- меньше топлива и износа техники;

- выше оборачиваемость грузов;

- стабильнее графики поставок;

- проще планировать производственные партии.

И тут как раз появляется окно для Беларуси: даже без мегапроектов уровня Тяньшаня можно получить эффект, если соединить транспортные данные + данные производства + склад.

Практичный сценарий для белорусского завода

Предприятие выпускает серию изделий под заказ. Проблема: «прыгают» сроки, потому что материалы приходят неравномерно.

Что делает связка ИИ и логистики:

- прогнозирует сроки поставок по истории перевозчика/маршрута/сезона;

- пересчитывает производственный план под реальную доступность материалов;

- предлагает оптимальный уровень страхового запаса (не «на глаз»);

- показывает, где именно появляется риск срыва сроков.

Результат обычно выражается не в абстрактной «цифровизации», а в понятных KPI: меньше срочных перевозок, меньше простоев, выше точность сроков отгрузки.

Чему Беларусь может научиться у Китая: 5 решений, которые работают в реальности

Китайский тоннель — это прежде всего дисциплина управления сложностью. Для Беларуси выводы можно сформулировать очень приземлённо.

1) Начинать не с ИИ, а с данных и ответственности

ИИ не исправляет хаос. Он его ускоряет.

Минимальный набор для старта:

- единые справочники (оборудование, материалы, дефекты);

- поток данных с датчиков/SCADA/ERP без «ручных правок задним числом»;

- владелец данных и владелец результата (не один и тот же человек, но оба назначены).

2) Выбирать «узкие места» с финансовым эффектом

Самые окупаемые направления в промышленности обычно такие:

- предиктивное обслуживание критического оборудования;

- компьютерное зрение в контроле качества;

- оптимизация планирования производства и смен;

- прогноз спроса и управление запасами;

- снижение энергопотребления по режимам.

3) Делать пилот за 8–12 недель и масштабировать только после KPI

Хороший пилот — это не презентация, а измеримый результат. Я бы фиксировал KPI заранее, например:

- снижение брака на X%;

- уменьшение простоев на Y часов/месяц;

- рост точности сроков отгрузки до Z%.

Если KPI не достигнут — проект закрывается или пересобирается. Это нормально.

4) Встраивать ИИ в процессы, а не «рядом»

Самая частая ошибка: модель работает, но персонал продолжает жить по старым правилам.

Правильный подход:

- модель → рекомендация → действие → обратная связь;

- обучение мастеров и инженеров на конкретных кейсах;

- понятные регламенты: кто реагирует, за сколько минут, что считается инцидентом.

5) Думать о безопасности и устойчивости сразу

Тоннель в сейсмическом регионе напоминает: риск — это не «если», а «когда».

Для белорусских предприятий это означает:

- кибербезопасность промышленных сетей;

- резервирование критичных узлов;

- контроль качества данных (иначе ИИ «учится» на ошибках);

- прозрачность модели там, где она влияет на безопасность.

Люди также спрашивают: короткие ответы по делу

Можно ли внедрять ИИ в промышленности без больших инвестиций?

Да. Большинство проектов стартуют с пилотов на одном участке. Дорого обходится не пилот, а попытка «оцифровать всё» без приоритетов.

Какие данные нужны в первую очередь?

Телеметрия оборудования (вибрация, температура, ток), журналы простоев и ремонтов, фото/видео дефектов, производственные заказы и фактические сроки.

Где ИИ даёт эффект быстрее всего?

Обычно в контроле качества (компьютерное зрение) и в предиктивном обслуживании узлов, которые чаще всего «роняют» линию.

Что делать дальше: план на 30 дней для промышленной компании

Если вы отвечаете за производство, качество или логистику, я бы начал так:

- Соберите карту потерь: брак, простои, перерасход энергии, срывы сроков.

- Выберите одну зону, где потери измеримы и регулярны.

- Проверьте, какие данные уже есть, и что нужно добавить (датчик, камера, интеграция).

- Сформулируйте KPI пилота и владельца результата.

- Запустите пилот и через 8–12 недель примите решение о масштабировании.

Китайский тоннель показал простой принцип: когда проект сложный и дорогой, выигрывает тот, кто строит систему контроля на данных. Для Беларуси в 2026 году это особенно актуально: промышленности нужно не больше «цифры ради цифры», а ИИ, который даёт предсказуемость, качество и экономию.

Вы бы начали с производства, логистики или энергопотребления — где у вашей компании самый заметный «узкий участок» прямо сейчас?