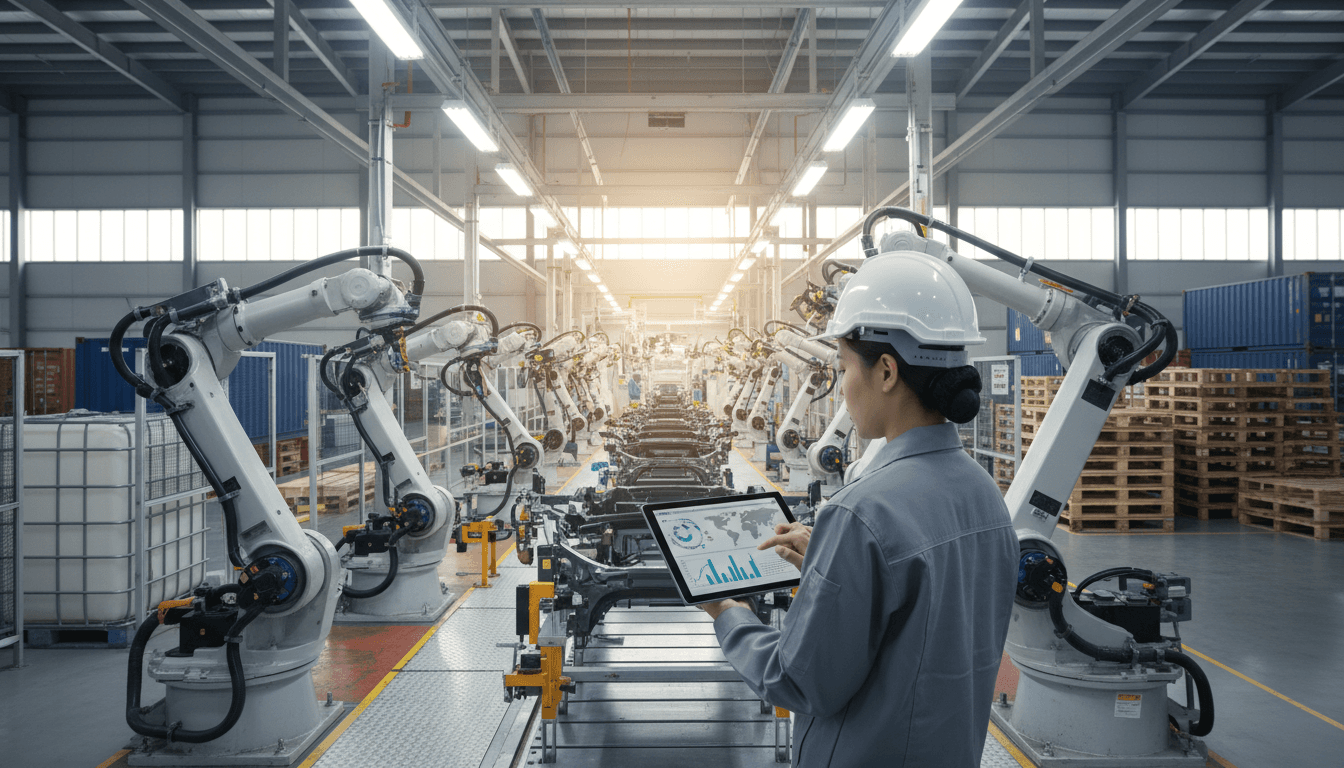

A Índia já tem escala no automóvel. Veja como IA na manufatura e na logística pode reduzir variabilidade, melhorar OTIF e aumentar exportações.

IA na indústria automóvel indiana: do volume à exportação

A Índia já não é “promessa” no automóvel — é escala. Em 2023, o país vendeu 4,1 milhões de veículos de passageiros e produziu 4,9 milhões no ano fiscal 2023–24, com crescimento de 10%. O contraste vem depois: só cerca de 17% dessa produção vai para exportação, enquanto mercados como o Japão chegam a 45%.

Esse desfasamento interessa (e muito) a quem trabalha com IA na indústria e manufatura, mas também a quem vive a dor diária de transporte e logística: exportar mais não é apenas “vender lá fora”. É cumprir prazos, reduzir variabilidade, garantir qualidade consistente, rastrear componentes e evitar rupturas. E aqui vai a minha tese: a IA é o caminho mais direto para transformar volume em competitividade global, especialmente quando aplicada à fábrica e à cadeia logística como um sistema único.

Ao longo deste artigo — parte da série “IA no Transporte e Logística” — uso a indústria automóvel indiana como estudo de caso para mostrar onde estão os gargalos, por que eles aparecem e como IA, automação e manufatura inteligente ajudam a abrir espaço para mais exportação, menos dependência de importações de alto valor e maior previsibilidade operacional.

O retrato real: forte no mercado interno, tímida na GVC

A resposta curta é: a Índia construiu capacidade industrial e um ecossistema de fornecedores, mas ainda ocupa um espaço pequeno nas cadeias globais de valor (GVC).

Os números do estudo são claros:

- A Índia é o 3.º maior mercado global de veículos de passageiros.

- A produção está concentrada em hubs industriais fortes (Delhi NCR, Mumbai–Pune, Chennai e Ahmedabad), com clusters de fornecedores Tier-1 a Tier-3.

- O mercado é dominado por seis grupos (Maruti Suzuki, Hyundai, Tata Motors, Mahindra & Mahindra, Toyota e Kia), que somam 93% da quota.

- Em componentes, o setor vale 74,1 mil milhões de dólares (2024), exporta 20 mil milhões/ano e tem rácio comercial quase neutro (0,99).

Mas, quando olhamos para o peso no comércio global de componentes, a participação indiana é cerca de 3%, bem abaixo de Alemanha (13%), China (10%), EUA (10%) e Japão (7%). Isso indica que a Índia fabrica muito — mas nem sempre fabrica o que mais “puxa margem” na cadeia, e ainda importa componentes de maior valor.

Onde a logística entra na equação

Exportar exige uma coisa que o mercado interno tolera menos: previsibilidade. E previsibilidade, no automóvel, é combinação de:

- estabilidade de fornecimento (peças certas, no tempo certo),

- qualidade repetível (menos retrabalho e devoluções),

- lead times sob controlo,

- rastreabilidade ponta a ponta (compliance e recalls).

Se a fábrica otimiza produção sem sincronizar transporte, armazéns, fornecedores e portos, ganha-se eficiência “local” e perde-se competitividade “global”. É por isso que faz sentido discutir IA aplicada à manufatura e à logística como um único stack.

O nó do problema: dependência de importações de alto valor

O ponto central é este: a Índia exporta variedade, mas importa valor tecnológico.

Segundo o estudo, as exportações indianas de componentes concentram-se em:

- transmissão/direção (34%),

- componentes de motor (19%),

- sistemas elétricos (12%).

Já as importações têm peso alto em:

- componentes de motor (32%),

- carroçaria e chassis (17%),

- suspensão (14%).

E a origem das importações é sobretudo asiática (58%), com a China a representar 23%. Este padrão costuma aparecer quando a indústria tem capacidade produtiva, mas enfrenta limitações em inovação, sofisticação tecnológica, infraestrutura e controle de processo.

A leitura prática (e um pouco contrarian)

Muita gente tenta resolver isso com um único “megaprojeto” — nova fábrica, nova linha, novo ERP, novo tudo. Eu não compraria essa abordagem.

O ganho mais rápido vem de reduzir variabilidade e desperdício onde a cadeia mais sangra: qualidade, manutenção, planeamento e abastecimento. E isso é terreno perfeito para IA, porque a IA funciona bem quando há dados operacionais, repetição e decisões que hoje dependem de “feeling”.

Onde a IA dá retorno mais rápido (e porquê)

A resposta direta: IA aumenta competitividade quando reduz custo por unidade, melhora qualidade e encurta o ciclo pedido→produção→expedição. Abaixo estão quatro frentes onde vejo retorno mais consistente no automóvel.

1) Manutenção preditiva: menos paragens, mais cumprimento de prazos

Paragens não planeadas são um imposto invisível sobre exportação. Uma linha que pára “às vezes” é tolerável no mercado interno; num contrato de exportação, vira penalização, custo de frete extra e perda de reputação.

Com modelos de manutenção preditiva, dá para:

- prever falhas em prensas, CNCs, robôs e transportadores,

- agendar manutenção por condição (e não por calendário),

- reduzir sucata causada por degradação de ferramenta.

Na prática, isso melhora OTIF (On Time In Full) e reduz variabilidade de lead time — dois fatores que decidem exportações.

2) Qualidade com visão computacional: menos retrabalho, mais rastreabilidade

Exportar é também passar em auditorias, cumprir normas e provar consistência. Visão computacional ajuda a identificar defeitos de pintura, solda, encaixe e acabamento em tempo real.

O efeito cascata é grande:

- menos retrabalho → menos congestionamento interno,

- menos devoluções → menos custo logístico reverso,

- melhor rastreabilidade → resposta mais rápida a incidentes.

Frase para guardar: qualidade não é só um tema de fábrica; é um tema de transporte e logística, porque defeito vira reexpedição.

3) Planeamento e scheduling com IA: o antídoto do “apaga-incêndio”

Muitas operações ainda planeiam com regras fixas e reuniões intermináveis. IA (com otimização e modelos preditivos) permite criar planos que consideram:

- restrições reais de máquinas e turnos,

- disponibilidade de componentes (e risco de atraso),

- prioridades comerciais (exportação vs. doméstico),

- capacidade logística (docas, janelas de carregamento, rotas).

Aqui a ligação com a série “IA no Transporte e Logística” é direta: o melhor plano de fábrica é aquele que já nasce “expedível” — isto é, compatível com armazém, transportadoras e portos.

4) IA na cadeia de abastecimento: prever ruptura antes de virar paragem

O estudo aponta importações relevantes e dependência regional. Em 2025, com cadeias ainda sensíveis a choques (fretes, energia, geopolítica, congestionamento portuário), confiar em “prazo médio” é pedir problemas.

Modelos de previsão e detecção de risco ajudam a:

- antecipar atrasos por fornecedor/rota,

- ajustar níveis de segurança por criticidade,

- sugerir substitutos (materiais/fornecedores) com base em histórico e especificações.

O objetivo não é ter inventário infinito. É ter inventário inteligente.

Do chão de fábrica ao porto: IA como ponte para exportar mais

A resposta aqui é simples: exportação é um produto logístico. A Índia já tem escala produtiva; o salto competitivo vem de operar como uma cadeia integrada.

O que muda quando produção e logística falam a mesma língua

Quando dados de produção (OEE, qualidade, WIP, paragens) se conectam a dados logísticos (ETAs, capacidade de transporte, ocupação de armazém, janelas de embarque), a empresa passa a decidir melhor:

- quando produzir um lote destinado a exportação,

- como consolidar cargas para reduzir custo por unidade,

- onde posicionar stock (próximo da fábrica vs. próximo ao porto),

- que rota usar para proteger OTIF.

Um exemplo prático (bem comum no automóvel)

Imagine uma planta que produz para o mercado interno e também para os EUA e Europa (destinos que, segundo o estudo, absorvem 28% e 27% das exportações indianas de componentes). Um atraso de 24–48h num componente crítico pode causar:

- replaneamento da linha,

- troca de sequência de produção,

- quebra de consolidação de carga,

- envio parcial (frete mais caro),

- atraso no porto e perda de janela.

Com IA, dá para simular cenários e tomar decisões antes do estrago:

- “Se a peça X atrasar 36h, qual SKU devo antecipar para manter a expedição?”

- “Qual pedido consigo completar sem aumentar WIP e sem estourar o armazém?”

- “Vale a pena trocar modal/rota ou é melhor reprogramar a produção?”

Não é teoria — é exatamente o tipo de decisão que define se a exportação escala ou emperra.

Perguntas que surgem sempre (e respostas objetivas)

“Preciso de uma fábrica nova para competir globalmente?”

Não. Na maioria dos casos, o primeiro salto vem de dados, disciplina de processo e automação dirigida. Modernizar a operação existente costuma trazer retorno antes de CAPEX pesado.

“IA exige dados perfeitos?”

Também não. Exige dados suficientes e consistentes para atacar um problema específico. Comece com manutenção, qualidade ou previsão de atrasos — áreas onde dados já existem (sensores, MES, SCADA, histórico de paragens, inspeções, expedições).

“Como priorizar projetos de IA na manufatura?”

Eu priorizo por impacto em exportação e logística:

- reduzir paragens (manutenção preditiva),

- reduzir retrabalho/sucata (visão computacional),

- melhorar OTIF (planeamento/scheduling),

- reduzir ruptura de componentes (risco e previsão na supply chain).

Um plano de 90 dias para começar (sem teatro)

Se eu estivesse a orientar um líder industrial a partir de 21/12/2025, eu sugeriria um arranque pragmático em 90 dias:

- Escolher um “fluxo exportável” (uma família de produtos com destino externo ou requisitos altos de qualidade).

- Mapear o ciclo pedido→expedição e medir 5 KPIs: OTIF, lead time, retrabalho, paragens não planeadas, custos logísticos por unidade.

- Implementar 1 caso de uso de IA com dados já disponíveis (preditiva ou visão computacional).

- Conectar fábrica e logística num painel único: produção + armazém + transporte + janelas de embarque.

- Rever decisões semanalmente (o que o modelo sugeriu, o que foi feito, o que melhorou).

O objetivo não é “ter IA”. É exportar com menos stress operacional.

O que a Índia pode ganhar ao alinhar IA, manufatura e logística

A indústria automóvel indiana já tem três ativos difíceis de copiar: escala, clusters industriais e um setor de componentes robusto. O limitador está em capturar mais valor na GVC e reduzir dependência de importações de maior conteúdo tecnológico.

IA e manufatura inteligente atacam exatamente esse ponto porque elevam a capacidade de:

- produzir com repetibilidade (qualidade),

- cumprir promessas (prazo),

- reduzir custos escondidos (paragens, retrabalho, expedições urgentes),

- operar a cadeia de abastecimento de forma preditiva (e não reativa).

A pergunta que fica para 2026 é direta: quem vai transformar dados de fábrica e de transporte numa vantagem competitiva exportável — e quem vai continuar a “apagar incêndios” com custos cada vez mais altos?