Como IA e simulação aceleram a gestão térmica de baterias, melhorando segurança, carregamento rápido e eficiência na produção e em frotas.

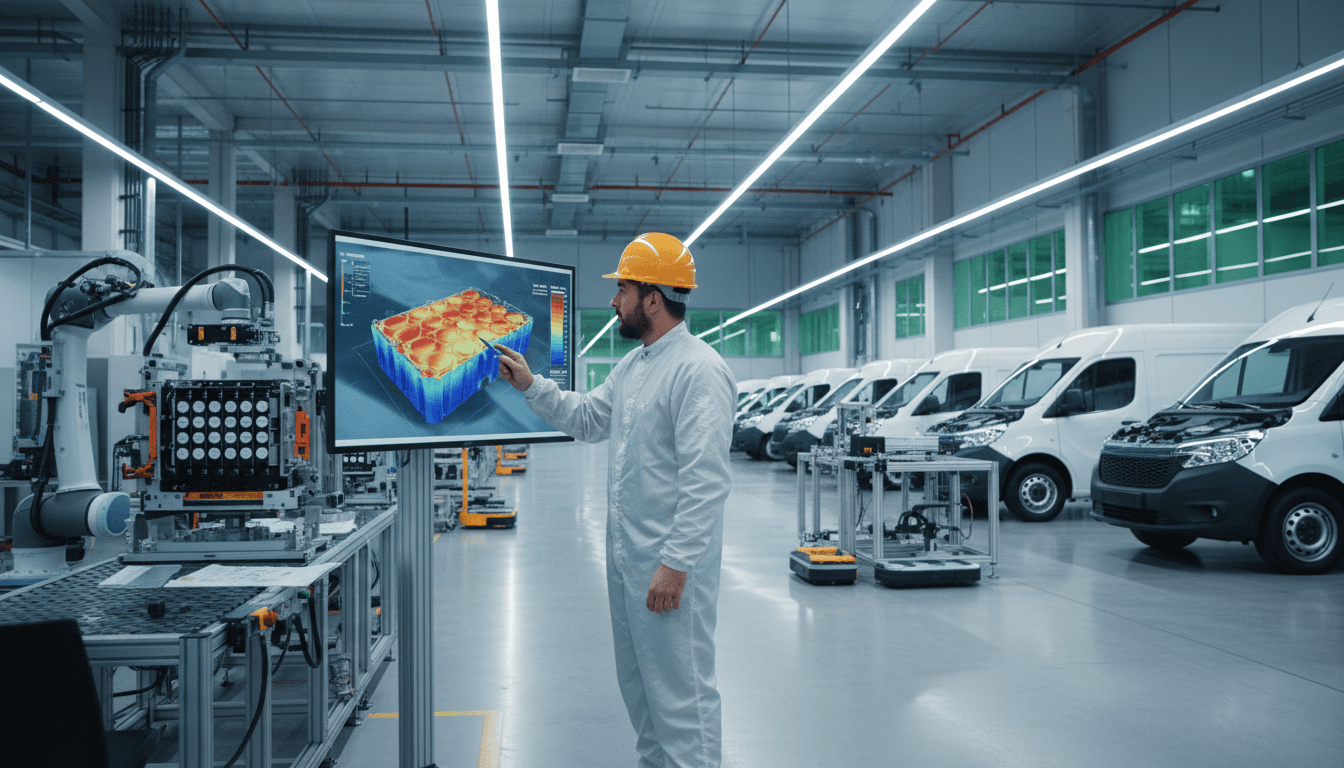

IA na gestão térmica de baterias: do protótipo à fábrica

A maioria dos atrasos em programas de veículos elétricos não começa no motor, nem no software do veículo. Começa num detalhe menos “glamouroso”: temperatura. Se a bateria aquece demais, envelhece mais depressa e o risco de falha dispara. Se fica fria demais, a potência cai, o carregamento abranda e a autonomia sofre. E quando falamos de transporte e logística — frotas, shuttles autónomos, veículos de distribuição urbana — o problema deixa de ser “engenharia bonita” e vira disponibilidade operacional.

Há uma boa notícia: a gestão térmica já não é um ciclo interminável de protótipos e testes caros. O que tem funcionado na pista (como em equipas universitárias de competição) está a chegar ao chão de fábrica: simulação avançada, modelos eletrotérmicos, CFD e, cada vez mais, IA para otimização e previsão. O resultado é simples de explicar: menos iteração física, decisões mais rápidas, e um desenho que já nasce com foco em segurança, custo e eficiência.

Porque a gestão térmica virou um tema central no transporte e logística

Resposta direta: porque em operações logísticas o “custo” de um problema térmico não é só desempenho — é paragem de veículo, janela de entrega perdida e CAPEX extra.

Numa corrida, a equipa procura extrair o máximo de potência por poucos minutos. Num shuttle autónomo ou numa carrinha elétrica de distribuição, o objetivo é outro: rodar horas, carregar rápido, repetir o ciclo, todos os dias, com previsibilidade. Isso coloca a bateria sob stress térmico repetitivo, especialmente em cenários típicos de logística:

- Carregamento rápido em turnos (quando a frota regressa ao depósito ao fim do dia)

- Paragens e arranques constantes (distribuição urbana)

- Ambientes quentes em armazéns e docas (verões cada vez mais extremos)

- Exigência de uptime (um veículo parado “custa” mais do que um componente mais caro)

E há ainda um efeito dominó: um pack que degrada mais rápido exige substituição antecipada, altera planeamento de manutenção, mexe no TCO e pode comprometer metas de descarbonização.

O que a simulação “com IA por trás” muda na prática

Resposta direta: simulação moderna transforma a gestão térmica numa disciplina previsível, automatizável e otimizada — e isso é terreno fértil para IA.

Muita gente imagina IA apenas como visão computacional na linha de produção. Mas na indústria de baterias (e no transporte inteligente), o salto mais silencioso está na engenharia baseada em modelos:

Da bancada para o modelo: identificação eletrotérmica mais rápida

Um dos pontos críticos é caracterizar o comportamento eletrotérmico da célula/módulo: como a bateria gera calor em diferentes correntes, estados de carga e temperaturas. O caminho tradicional pede semanas de testes e ajuste manual de parâmetros.

Em fluxos modernos, parte desse trabalho é automatizada por ferramentas que identificam parâmetros de modelos equivalentes (como circuitos RC) a partir de dados de ensaio. Na prática, é aqui que entra uma “IA pragmática”: automação de identificação, redução de erro humano e padronização do modelo.

O que isso entrega à equipa:

- Modelos consistentes entre projetos e fornecedores

- Menos tempo a “afinar” parâmetros e mais tempo a tomar decisões

- Base sólida para simulações acopladas (elétrico + térmico + fluídos)

O acoplamento que interessa: eletro + CFD + transferência de calor

Depois de ter um modelo eletrotérmico confiável, dá para acoplar isso a simulações de dinâmica de fluidos (CFD) e transferência de calor conjugada, usando perfis de corrente realistas (por exemplo, ciclos de endurance, rotas urbanas, horários de carregamento).

Isto muda o jogo por um motivo simples: o arrefecimento não pode ser desenhado “no vácuo”. Ele depende de:

- Geometria do pack

- Materiais e resistências térmicas

- Caudal, temperatura e perdas do circuito de refrigeração

- Estratégia de carregamento (potência vs tempo)

Quando a simulação passa a representar o uso real, a engenharia deixa de “apostar” e passa a comparar cenários.

Da pista para a operação: lições concretas de um carro de competição

Resposta direta: a competição ensinou uma coisa útil para qualquer fábrica: testar tudo fisicamente é caro e limitado; combinar ensaio + simulação é o que escala.

Uma equipa universitária de Fórmula Student, ao desenvolver o sistema térmico do pack, adotou uma abordagem metódica: ensaios instrumentados para gerar dados e, em paralelo, simulação para explorar variações de desenho sem construir protótipos a cada hipótese.

O valor aqui não é “fazer como a corrida”. É copiar o método:

- Ensaiar para medir o que importa (perdas, resistências térmicas, comportamento dinâmico)

- Criar um modelo reutilizável (inclusive exportável entre ferramentas via FMU/FMI)

- Simular com perfis de uso real

- Otimizar massa, consumo do sistema de arrefecimento e margens de segurança

No contexto de transporte e logística, isto traduz-se em decisões como:

- Vale mais aumentar caudal de refrigeração ou melhorar contacto térmico?

- O pack precisa mesmo de um circuito dedicado ou dá para integrar com HVAC?

- O “tempo extra” para carregar mais frio compensa em vida útil?

Uma frase que eu repetiria a qualquer responsável de engenharia: a melhor gestão térmica é aquela que você consegue fabricar de forma repetível, e não a mais “bonita” no CAD.

Segurança não é opcional: propagação térmica e shuttles autónomos

Resposta direta: simular cenários de thermal runaway e propagação reduz risco de projeto e acelera conformidade com requisitos de segurança.

Em aplicações comerciais, principalmente shuttles autónomos, a tolerância a falhas é mínima. Um evento de thermal runaway pode começar numa célula e, sem barreiras e estratégias adequadas, propagar-se para o módulo e o pack.

Num exemplo de engenharia de pack (33,2 kWh, 96 células Li-ion em 8 módulos em série), foram comparadas espessuras de escudos térmicos: 1 mm, 3 mm e 6 mm.

O padrão observado é intuitivo, mas a simulação quantifica:

- 1 mm: permite propagação mais rápida, com múltiplos pontos de vulnerabilidade

- 3 mm: melhora, mas ainda pode deixar “janelas” de risco

- 6 mm: oferece intervalo de tempo suficiente entre eventos, aumentando a proteção passiva

Aqui entra outra ponte com IA e manufatura: quando você tem um conjunto robusto de simulações, consegue criar regras de projeto e controlo de qualidade que se traduzem em especificações de materiais, tolerâncias e inspeções.

Carregamento rápido: otimização de parâmetros em vez de tentativa e erro

O carregamento rápido é o “combustível” da logística elétrica, mas é também um gerador de calor. Num conjunto de simulações, foram testados parâmetros do sistema de arrefecimento como:

- Caudal mássico: 0,025 a 0,1 kg/s

- Temperatura de entrada: 15 °C a 21 °C

Uma configuração final equilibrada apontou para:

- Escudos térmicos de 6 mm

- Caudal de 0,05 kg/s

- Temperatura de entrada de 21 °C

O que interessa para o leitor industrial: isto é um exemplo claro de otimização multiobjetivo (segurança, massa, consumo energético, tempo de carga). E é exatamente o tipo de problema onde técnicas de IA (surrogate models, otimização bayesiana, redes neuronais para aproximação) podem reduzir o número de simulações necessárias e acelerar a convergência.

Como levar isto para a produção: um roteiro prático para equipas industriais

Resposta direta: trate a gestão térmica como um fluxo digital fim-a-fim: dados → modelo → simulação → otimização → validação → controle de processo.

Se o seu objetivo é melhorar qualidade e eficiência na produção de baterias (ou integrar packs em veículos de frota), este roteiro costuma funcionar:

1) Defina métricas operacionais, não só métricas de laboratório

Antes do primeiro modelo, feche as métricas que importam para logística:

- Janela de temperatura alvo em operação (por exemplo, durante carga/descarga)

- Tempo máximo de carregamento por turno

- Limite de degradação aceitável por ano (ligado ao TCO)

- Requisitos de segurança (propagação, isolamento, contenção)

2) Padronize ensaios para alimentar modelos reutilizáveis

A tentação é testar “um pouco de tudo”. Funciona melhor ter protocolos consistentes para:

- Identificação de parâmetros eletrotérmicos

- Medição de resistências de contacto e interfaces térmicas

- Calibração com casos extremos (alta potência, carga rápida)

3) Use simulação para eliminar 80% das opções cedo

Aqui é onde a fábrica ganha tempo. Em vez de prototipar 10 variações de canais, placas frias ou barreiras térmicas, simule e mate opções ruins rapidamente.

4) Aplique IA onde ela dá retorno real

Três aplicações com ROI claro:

- Modelos reduzidos (surrogates) para explorar milhares de combinações de desenho

- Geração de dados sintéticos para treinar modelos que estimam temperatura e risco em tempo real

- Controle preditivo do arrefecimento e estratégia de carregamento, com base em condições reais

5) Feche o ciclo com qualidade: do “digital” para o processo

O projeto só vira vantagem quando é fabricado de forma repetível. Traga a gestão térmica para o plano de qualidade:

- Rastreabilidade de materiais (condutividade, espessura, adesivos)

- Inspeção de montagem (folgas, torque, planicidade, voids)

- Testes fim-de-linha focados em comportamento térmico e de refrigeração

Perguntas que costumam aparecer (e respostas curtas)

A simulação substitui teste físico? Não. Ela reduz a quantidade de protótipos e direciona melhor os testes. O combo certo é ensaio para calibrar/validar e simulação para explorar o espaço de desenho.

IA aqui é “moda” ou é útil? É útil quando reduz custo de engenharia: menos simulações para chegar ao ótimo, melhor previsão em operação, e parâmetros de processo mais estáveis na produção.

O que muda para transporte e logística? Muda o indicador que interessa: uptime. Um pack mais estável termicamente significa menos derating, menos paragens e carregamento mais previsível.

O próximo passo para quem opera frotas e fabrica soluções elétricas

A gestão térmica de baterias é onde engenharia, produção e operação se encontram. E é por isso que este tema encaixa tão bem na série “IA no Transporte e Logística”: sem estabilidade térmica, não há rota otimizada que salve um veículo parado — e sem dados e modelos, não há melhoria contínua que escale.

Se eu tivesse de escolher uma prioridade para 2026 em projetos de mobilidade elétrica, seria esta: transformar a gestão térmica num fluxo digital padronizado, com simulação acoplada e IA aplicada de forma pragmática. Menos debate, mais previsibilidade.

A sua organização já trata temperatura como “mais um requisito” — ou como um ativo estratégico que decide custo, segurança e disponibilidade da frota?