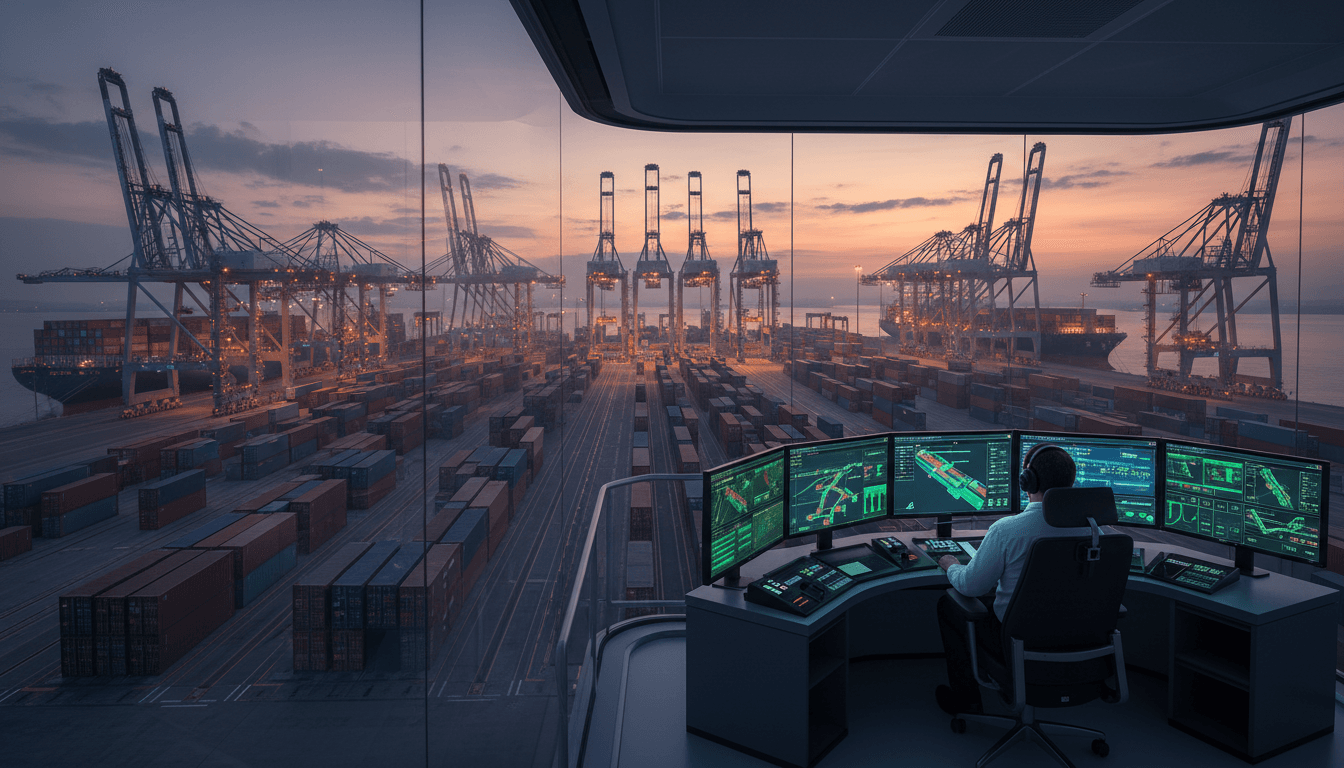

Como terminais usam automação com IA para elevar eficiência, segurança e ROI. Lições práticas e roteiro para aplicar em logística e indústria.

Automação com IA em terminais: ROI que aparece

A conversa sobre automação em logística costuma tropeçar na mesma pedra: instalar tecnologia não garante performance. Em terminais de contentores, isso fica dolorosamente claro — há operações altamente automatizadas que nunca chegam ao ROI prometido, enquanto outras viram referência global com a “mesma” ideia: gruas automatizadas, operação remota, integração com sistemas digitais.

O que separa as histórias de sucesso das de frustração não é a quantidade de sensores, nem o orçamento. É a forma como a automação (e, cada vez mais, a IA no transporte e logística) é aplicada para resolver problemas concretos: reduzir custo por movimento, aumentar throughput, diminuir incidentes de segurança, e melhorar a previsibilidade operacional.

Nesta publicação da série “IA no Transporte e Logística”, pego nas lições de terminais automatizados bem-sucedidos (Europa, Ásia, Médio Oriente e África) e traduzo-as para um guião prático: como desenhar automação com IA para gerar ROI real, com integração, modularidade e execução faseada — e como evitar as armadilhas mais comuns.

A automação só “paga” quando ataca o custo por movimento

Resposta direta: em operações de terminal, o ROI aparece quando a automação reduz variabilidade e retrabalho — porque isso baixa o custo por movimento e aumenta a utilização de equipamentos.

Terminais são fábricas ao ar livre. O “produto” é um movimento (um contentor deslocado), e o desperdício tem várias caras: esperas, posicionamentos errados de camiões, colisões, falhas de comunicação entre pátio e cais, e baixa utilização de gruas por má atribuição de tarefas.

É aqui que automação + IA fazem sentido. Não como vitrine tecnológica, mas como mecanismo de decisão e execução.

Métricas que importam (e que devem constar no business case)

Se quer medir impacto, use uma combinação de métricas operacionais e financeiras — e defina-as antes do projeto:

- Custo por movimento (€/move) e variação por turno

- Moves por hora por equipamento (RTG, RMG, STS)

- Utilização de equipamento (% do tempo em operação vs. espera)

- Tempo de ciclo no pátio (entrada do camião → entrega/retirada)

- Incidentes e quase-incidentes (segurança) por 1.000 movimentos

- Disponibilidade (uptime) e MTTR (tempo médio de reparação)

Uma posição clara: se o projeto não amarra métricas a decisões operacionais, ele vira tecnologia pela tecnologia.

O padrão dos terminais que funcionam: integração + fases + modularidade

Resposta direta: terminais que atingem eficiência com automação tratam a transformação como um programa contínuo, com fases, integração profunda ao TOS e arquitetura modular.

O conteúdo de base traz um ponto em comum entre casos bem-sucedidos: visão de longo prazo com automação faseada, sustentada por tecnologia confiável e integrada. Em logística, isso significa que a automação não pode ser um “ilha” separada do cérebro operacional.

Integração com TOS e orquestração (o “cérebro” do pátio)

Em terminais, o TOS (Terminal Operating System) é o sistema nervoso. Quando a automação não conversa bem com o TOS, a operação até se movimenta — mas perde precisão, previsibilidade e capacidade de escalar.

Os casos descritos reforçam o valor de uma camada de orquestração logística (como sistemas de logística de equipamentos e controlo por blocos) para:

- atribuir ordens de trabalho com menos espera

- reduzir deslocações desnecessárias (movimentos “vazios”)

- coordenar gruas e zonas de transferência automaticamente

- priorizar tarefas conforme gargalos (cais vs. pátio)

Tradução para IA: quando há integração, modelos de IA conseguem prever congestionamentos, sugerir replaneamento e otimizar filas com base em dados reais (tempo, posição, ocupação, histórico). Sem integração, a IA fica cega.

Por que a modularidade salva o ROI

Arquiteturas modulares (equipamentos e software) permitem:

- automatizar por blocos/zonas, sem parar o terminal

- melhorar componentes aos poucos (sensores, controlo, visão computacional)

- trocar fornecedores de módulos sem refazer tudo

Na prática, modularidade reduz risco. E risco é um inimigo direto do ROI.

3 lições dos “casos reais” (e como aplicar na indústria)

Resposta direta: os melhores exemplos mostram três caminhos: (1) segurança e supervisão remota, (2) digital twin para ramp-up rápido, (3) execução precisa via sistemas integrados de logística.

Abaixo estão as lições centrais dos exemplos do artigo-base — e a ponte natural para manufatura e intralogística (o tema do nosso campaign de IA na Indústria e Manufatura).

1) RTGs automatizados: segurança primeiro, produtividade depois

Um terminal na Arábia Saudita implementou sistemas inteligentes para evitar colisões, apoiar aterragem/posicionamento e guiar camiões. Acrescentou ainda reconhecimento e deteção (como identificação de camiões e posição de cabine). O efeito combinado é simples: menos erro humano e mais throughput.

O detalhe que merece atenção: um operador remoto pode supervisionar até 3 ou 4 RTGs altamente automatizados, dependendo do nível de automação. Isto não é apenas “redução de mão de obra”; é mudança de função para supervisão, exceções e tomada de decisão.

Aplicação em manufatura: a mesma lógica aparece em células robotizadas e armazéns automáticos: operadores deixam de “executar movimentos” para gerir exceções (anomalias, bloqueios, qualidade). A IA entra como copiloto: deteta desvios, prevê falhas e recomenda ações.

2) A-RMGs e digital twin: ramp-up rápido e com menos sustos

Num terminal no Leste Asiático, a automação foi implementada em múltiplas fases, com dezenas de gruas automatizadas e gruas STS com controlo remoto. O destaque foi o uso de gémeo digital (digital twin) em todas as fases — inclusive para comissionamento virtual durante a pandemia.

Do ponto de vista de ROI, o digital twin faz duas coisas que raramente entram na apresentação comercial, mas mudam tudo:

- reduz o tempo de ramp-up (produção/operacão útil mais cedo)

- reduz incidentes de “arranque” (erros de lógica, fluxos mal desenhados)

Aplicação em logística e indústria: use digital twin para simular layout, filas, sequenciamento, AGVs/AMRs, e regras de prioridade. Em vez de “achar” que o fluxo funciona, você prova antes de ligar.

3) Zonas de transferência integradas: precisão na execução de ordens

Num terminal no noroeste africano, a integração entre sistemas (controlo remoto, TOS e logística de equipamentos) melhorou logística e controlo de acesso. Soluções como zonas de transferência automáticas e controlo por blocos aumentaram capacidade de empilhamento e eficiência.

A mensagem escondida aqui é forte: produtividade do pátio depende menos da grua em si e mais da qualidade da atribuição de ordens.

Aplicação em transporte e logística: gestão de pátio (yard management), docas, janelas de carregamento e filas de camiões funcionam melhor quando existe uma camada de orquestração com dados em tempo real. A IA, neste cenário, não substitui o sistema — melhora a decisão: previsão de chegada, ajuste de slotting, e reatribuição dinâmica.

Por que alguns projetos de automação “patinam” (e como evitar)

Resposta direta: resistência laboral, governação fragmentada, infraestrutura desatualizada e expectativas irreais de ROI derrubam projetos — mais do que a tecnologia.

O artigo-base cita armadilhas comuns. Eu iria mais longe: quase sempre o problema é gestão de mudança + integração + desenho operacional. Tecnologia é a parte mais visível, não a mais difícil.

4 erros típicos que eu vejo (e a correção)

-

ROI baseado em “média ideal”

- Erro: assumir disponibilidade perfeita e operação sem exceções.

- Correção: modelar cenários (pior/base/melhor) e incluir custos de ramp-up, formação e manutenção.

-

Automação como projeto “one-shot”

- Erro: querer automatizar tudo de uma vez.

- Correção: fases com metas mensuráveis (por bloco, por tipo de movimento, por turno).

-

Dados ruins e integração tardia

- Erro: começar com sensores e deixar TOS/ERP/SCADA para depois.

- Correção: arquitetura de dados desde o início: eventos, timestamps, IDs únicos, governação e qualidade.

-

Ignorar a força de trabalho

- Erro: comunicar automação como corte, não como evolução.

- Correção: plano de requalificação e funções novas (operador remoto, analista operacional, técnico mecatrónico).

Uma frase para guardar: “Automação bem-feita transforma o trabalho; automação mal vendida gera resistência.”

Um roteiro prático: automação com IA que dá resultado em 90 dias

Resposta direta: em 90 dias dá para criar tração com um piloto orientado a decisões (não a hardware), focado em um gargalo e com métricas fechadas.

Se você lidera operações num terminal, transportadora, operador logístico ou indústria com intralogística complexa, aqui vai um roteiro de execução pragmático.

Semana 1–2: escolha um gargalo e fixe o “antes”

- Defina 1 processo-alvo (ex.: atribuição de ordens no pátio, filas de gate, tempos de ciclo em blocos)

- Meça baseline por turno (não apenas média mensal)

- Liste exceções recorrentes e suas causas

Semana 3–6: integração mínima viável + telemetria confiável

- Garanta captura de eventos (chegada, início, fim, exceção) com IDs consistentes

- Integre TOS/WMS/YMS com a camada de execução (ou APIs)

- Crie dashboards operacionais simples (tempo real + histórico)

Semana 7–10: IA aplicada onde ela ganha de verdade

Apostas de alto retorno:

- Previsão de congestão (gate/pátio/docas) para replaneamento

- Otimização de sequenciamento (job orders) para reduzir movimentos vazios

- Deteção de anomalias (padrões de falha, tempos fora do normal)

- Manutenção preditiva (vibração, temperatura, ciclos) para aumentar disponibilidade

Semana 11–13: governação e escala faseada

- Formalize regras de decisão (quem aprova, quando o modelo atua)

- Treine operadores para supervisão e exceções

- Planeie expansão por blocos/zonas com base no ganho real

Se o seu piloto não mexe em decisão operacional, ele vira demo.

Próximo passo: trazer o “terminal inteligente” para a sua operação

Automação em terminais de contentores mostra, sem romantismo, o que funciona: integração com o sistema operacional, execução faseada, modularidade e foco em segurança e produtividade real. A IA entra como acelerador, mas só entrega quando tem dados, contexto e autoridade para sugerir (ou executar) ações.

Na série “IA no Transporte e Logística”, eu gosto de uma regra simples: não automatize um caos — primeiro estabilize, depois otimize. Terminais que acertaram fizeram isso com disciplina: definiram métricas, alinharam stakeholders cedo e trataram automação como transformação contínua.

Se você está a avaliar automação com IA para pátio, armazém, cais, docas ou mesmo intralogística industrial, a pergunta útil não é “qual tecnologia comprar?”. É: qual decisão operacional, tomada 100 vezes por dia, eu consigo tornar mais rápida e mais correta com dados e automação?