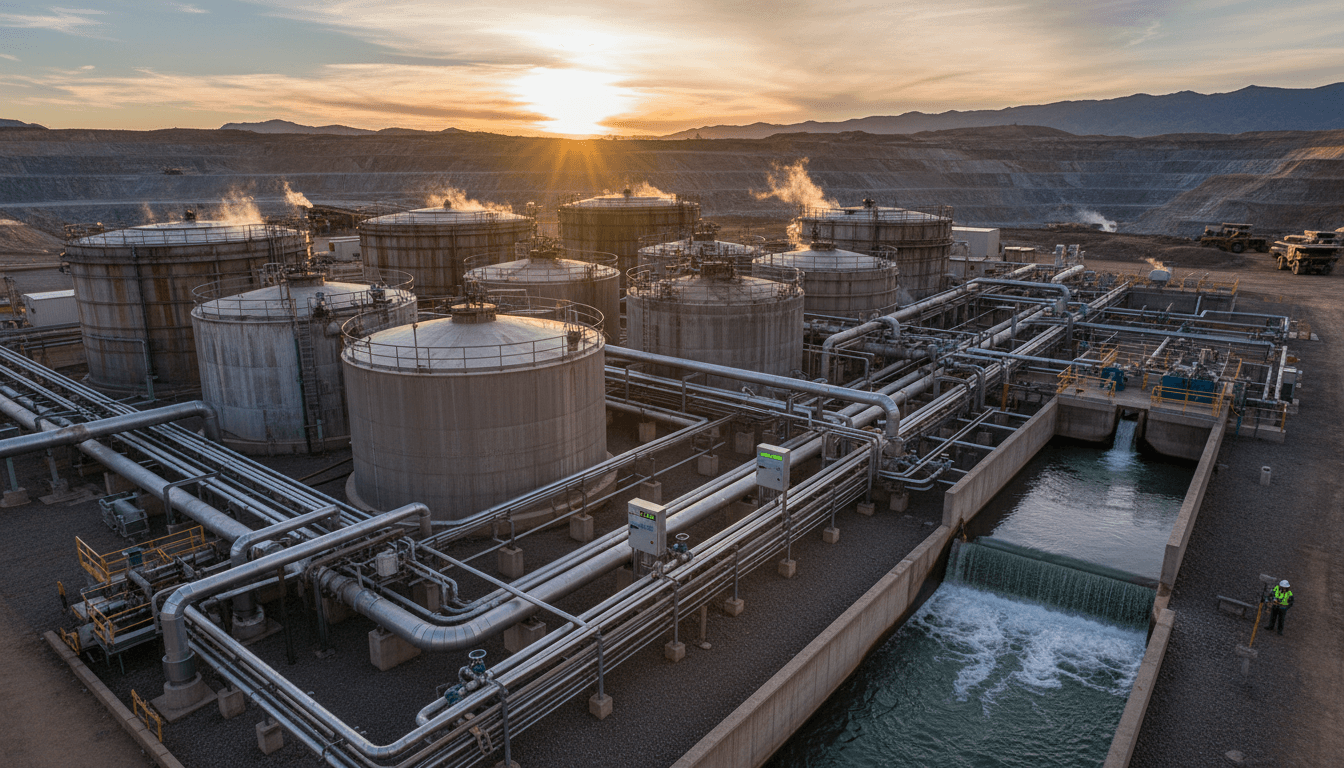

Veja como IA pode otimizar a remoção de cianeto em efluentes da mineração de ouro, reduzindo reagentes e viabilizando reuso de água em escala industrial.

IA para remover cianeto em efluentes da mineração de ouro

Chegar a 1,0 mg/L de cianeto livre para poder recircular a água no próprio processo de beneficiamento não é “detalhe de laboratório”. É um alvo operacional que define custo, risco e licença social para operar. E é por isso que eu gosto tanto de estudos que saem do banco de testes e encaram a realidade: efluente real, variabilidade real, escala industrial.

Um trabalho publicado em 2025 no Journal of Sustainable Mining avaliou duas rotas de tratamento para efluentes do processamento de ouro com cianeto: oxidação com peróxido de hidrogénio (H₂O₂) e processo de Fenton (H₂O₂ + Fe²⁺). Em bancada, os autores atingiram até 99% de remoção, chegando ao patamar adequado para reuso. Em escala industrial, os resultados ainda foram fortes: 89% de remoção de cianeto livre e 90% de cianeto total. O ponto mais interessante, para esta série “IA na Mineração e Recursos Naturais”, é que o estudo inclui uma abordagem típica de otimização (DOE) que é, na prática, a porta de entrada para IA aplicada à operação: reduzir reagentes, estabilizar pH, manter conformidade.

O que o estudo provou (e por que isso mexe no P&L)

A resposta direta: dá para remover cianeto a níveis compatíveis com reuso e reduzir muito o custo de reagentes quando o processo é bem otimizado.

O artigo parte de um problema conhecido na mineração de ouro: o cianeto é um reagente eficiente na lixiviação, mas o efluente resultante exige tratamento robusto. Na literatura, há muitas demonstrações em pequena escala, mas a passagem para escala industrial costuma falhar por três motivos práticos:

- Variabilidade do efluente (teor de cianeto, complexos metálicos, sólidos, alcalinidade);

- Controlo de pH difícil (e caro) em operação contínua;

- Dosagem “no escuro” (excesso de H₂O₂ e ferro para garantir segurança, gerando desperdício).

No estudo, as duas rotas (H₂O₂ e Fenton) foram aplicadas a um efluente real. Em bancada, os autores mostram que é possível cumprir o requisito de recirculação do processo (citado como 1,0 mg/L de cianeto livre) com remoções na casa dos 99%.

Em escala industrial, os números naturalmente caem — e isso é normal. Mesmo assim, 89% (livre) e 90% (total) são resultados com peso, porque demonstram viabilidade operacional, não só “resultado de tubo de ensaio”.

Cianeto livre vs. cianeto total: por que a diferença importa

A resposta direta: cianeto livre é o que reage mais rapidamente e tende a ser o indicador mais crítico para reuso; cianeto total inclui formas complexadas e pode exigir estratégias de oxidação mais cuidadosas.

Na prática, plantas que só olham “um número” muitas vezes tomam decisões erradas:

- Se você optimiza apenas para cianeto livre, pode deixar cianeto total alto por causa de complexos metálicos.

- Se você optimiza apenas para cianeto total, pode superdosar reagentes e inflar OPEX.

É aqui que a automação e a IA começam a pagar a conta.

Como H₂O₂ e Fenton funcionam na operação (sem romantizar)

A resposta direta: H₂O₂ oxida espécies de cianeto; Fenton gera radicais altamente reativos (a partir de H₂O₂ e Fe²⁺) e costuma acelerar a degradação, mas exige controlo de pH e gestão de lamas.

Oxidação com H₂O₂: simplicidade que pode custar caro

O H₂O₂ é atraente porque parece simples: dosar, misturar, reagir. Só que “parece” é a palavra-chave. O custo costuma explodir quando a planta opera em modo defensivo:

- dosagem com margem grande para cobrir picos;

- baixa previsibilidade da demanda real de oxidante;

- flutuações de pH e interferentes.

O estudo mostra que, com otimização, há espaço real para reduzir dosagem sem perder desempenho.

Processo de Fenton: eficiência com disciplina operacional

Fenton (H₂O₂ + FeCl₂ como fonte de Fe²⁺) aumenta a capacidade oxidativa. O estudo reforça um ponto clássico: o pH é determinante, e operar em pH ~3 aparece como condição eficaz.

Só que isso traz compromissos:

- precisa de controlo fino de pH (ácido/base, instrumentação, manutenção);

- gera mais sólidos/lama férrica, exigindo gestão de resíduos;

- é sensível a perturbações de mistura e tempo de residência.

Na minha experiência, a escolha entre H₂O₂ “puro” e Fenton raramente é ideológica. É uma conta de: risco + custo + estabilidade + infraestrutura disponível.

Onde a IA entra de forma prática: do DOE ao “piloto automático”

A resposta direta: IA é a forma mais eficiente de manter remoção alta com o mínimo de reagentes, adaptando a dosagem às mudanças do efluente em tempo real.

O artigo traz um componente valioso: um estudo estatístico com DOE (Design of Experiments) para avaliar dosagens de H₂O₂ e FeCl₂ em diferentes pH e, com isso, reduzir custo operacional.

Os resultados reportados são objetivos e fáceis de defender internamente:

- remoções acima de 96% mantendo pH em 3;

- 88% menos H₂O₂;

- 70% menos FeCl₂;

- menos desperdício e menor geração associada à operação de tratamento.

DOE é, em muitos projetos, o primeiro passo antes de modelos preditivos. A evolução natural, hoje, é:

- DOE e modelação estatística para mapear o processo.

- Sensores e dados históricos (cianeto, ORP, pH, vazão, turbidez, metais, temperatura).

- Modelos de IA/ML para prever demanda de reagente e risco de não conformidade.

- Controlo avançado (MPC + regras operacionais + ML) para ajustar dosagem em ciclo curto.

Um exemplo realista de arquitectura de IA (sem prometer magia)

A resposta direta: um sistema híbrido funciona melhor: regras de segurança + controlo preditivo + modelo de ML para setpoints de dosagem.

Uma configuração típica para cianeto poderia ser:

- Camada 1 (segurança): limites rígidos de pH e ORP; alarmes; intertravamentos.

- Camada 2 (controlo): MPC controlando pH e dosagem de H₂O₂/Fe²⁺ com base em qualidade na saída.

- Camada 3 (IA): modelo de regressão/gradient boosting prevendo consumo de oxidante a partir de variáveis de entrada (cianeto na entrada, sólidos, vazão, condutividade, histórico de perturbações) e sugerindo setpoints.

Resultado prático esperado:

- menos “overdose” para cobrir incerteza;

- resposta mais rápida a picos;

- estabilidade de qualidade no efluente tratado.

O que muda quando você escala: os 5 pontos que mais dão problema

A resposta direta: em escala industrial, o inimigo é a variabilidade e a hidrodinâmica; a solução é instrumentação + controlo + otimização contínua.

O estudo ajuda a lembrar que o salto de bancada para planta traz perdas de eficiência por razões bem concretas. Se eu tivesse que transformar isso numa checklist de comissionamento, seria assim:

1) Mistura e tempo de residência

Em bancada, mistura é “perfeita”. Na planta, zonas mortas e curto-circuito existem. Isso afeta cinética e conversão. Ações práticas:

- validar mixing com traçador;

- rever geometria e pontos de injeção;

- garantir tempo de contato efetivo.

2) Controlo de pH (especialmente em pH 3)

Operar a pH ácido é eficiente para Fenton, mas aumenta sensibilidade. Ações práticas:

- redundância em medição de pH (duas sondas, calibração disciplinada);

- lógica anti-overshoot (taxa máxima de dosagem);

- estratégia de neutralização posterior (se aplicável).

3) Dosagem baseada em “média” não funciona

Se a alimentação oscila, a dosagem tem de oscilar junto. Ações práticas:

- dosagem proporcional à vazão + correção por qualidade;

- modelos preditivos para antecipar picos;

- tanque de equalização quando possível.

4) Interferentes e complexos metálicos

Cianeto total pode incluir complexos. Ações práticas:

- monitorar metais relevantes e sólidos;

- usar indicadores indiretos (ORP) com validação laboratorial;

- segmentar estratégias (por exemplo, modo “pico” vs. modo “base”).

5) Gestão de resíduos e lamas no Fenton

A lama férrica precisa de destino, espessamento e disciplina. Ações práticas:

- dimensionar desaguamento;

- prever impacto em filtros/prensas;

- medir geração de sólidos por tonelada tratada.

Perguntas que a equipa sempre faz (e respostas objetivas)

“Qual é melhor: H₂O₂ ou Fenton?”

Depende do seu gargalo. Se o problema é simplicidade operacional, H₂O₂ pode ser o caminho. Se o problema é eficiência e robustez de oxidação, Fenton tende a ganhar — desde que o controlo de pH e resíduos esteja maduro.

“A IA substitui o laboratório?”

Não. IA reduz frequência e melhora decisão, mas laboratório continua essencial para calibração, auditoria e eventos fora do padrão.

“Por que não tratar só para descarte, em vez de reuso?”

Porque, em 2025, a conta de água, energia e risco reputacional faz o reuso valer a pena em muitos cenários. E o reuso reduz pressão sobre captação e barragens.

Próximos passos: como transformar isto num projeto de lead time curto

A resposta direta: comece pequeno, instrumente bem e use IA para reduzir reagente antes de tentar “automatizar tudo”.

Um plano pragmático de 8 a 12 semanas (piloto digital) costuma incluir:

- Mapear variáveis críticas (cianeto na entrada/saída, pH, ORP, vazão, turbidez/sólidos).

- Normalizar dados históricos e identificar regimes operacionais (turnos, sazonalidade, paragens).

- Rodar um DOE operacional (como no estudo) para estimar sensibilidade de dosagem.

- Treinar um modelo simples para recomendar setpoints (comece com modelos interpretáveis).

- Implementar recomendação assistida (humano aprova) antes de fechar a malha.

O ganho mais rápido normalmente é redução de H₂O₂/FeCl₂ mantendo o mesmo limite de cianeto na saída.

Uma frase que vale colocar na parede da sala de controlo: “O melhor reagente é o que você não precisa dosar.”

A mineração responsável no Brasil vai passar, cada vez mais, por este tipo de combinação: química bem escolhida, escala industrial validada e IA para segurar eficiência todos os dias, não só na semana do comissionamento. A pergunta que fica para 2026 é simples: sua planta vai usar dados para operar com margem inteligente — ou vai continuar comprando margem em forma de reagente?