Triagem têxtil com IA aumenta throughput, reduz erros e cria rastreabilidade. Veja como automatizar a separação e transformar resíduo em valor.

Triagem têxtil com IA: do resíduo ao valor na fábrica

Em 2030, a União Europeia pode estar a lidar com cerca de 7 milhões de toneladas de resíduos têxteis — um salto enorme face aos ~2 milhões de toneladas recolhidas hoje. O número assusta por um motivo simples: a capacidade de triagem não está a crescer ao mesmo ritmo. E, sem triagem eficiente, não há reciclagem em escala. Pior: não há reutilização em escala, que é onde o valor costuma estar.

Na indústria, a conversa sobre circularidade às vezes soa “bonita no PowerPoint”. Mas a realidade do chão de fábrica é outra: lotes misturados, qualidade inconsistente, pressão por custos e prazos, e uma dependência forte de mão de obra especializada para separar o que pode voltar ao ciclo produtivo. O gargalo chama-se triagem.

É aqui que a IA (incluindo IA generativa) aplicada à automação industrial muda o jogo de forma pragmática: não por “magia”, mas por transformar triagem em processo controlado por dados, com rastreabilidade, critérios repetíveis e capacidade de adaptação. Neste artigo da série IA na Indústria e Manufatura, vou mostrar por que a triagem têxtil automatizada é um caso exemplar de fábrica inteligente — e como começar a pensar numa implementação realista.

Por que a triagem é o gargalo da circularidade têxtil

A resposta direta: sem identificar material e condição com consistência, o resíduo têxtil não vira matéria-prima confiável. E, na indústria, o que não é confiável vira custo, risco e retrabalho.

A triagem manual domina o setor por três razões: é o que existe, é flexível e “resolve” no curto prazo. Só que ela falha justamente onde a economia circular exige escala.

O que dá errado na triagem manual (e por que isso afeta o OEE)

Quando a separação depende de pessoas altamente treinadas, o processo herda limitações típicas:

- Treino lento e caro: formar alguém para reconhecer composições e estados de uso leva tempo.

- Variação de throughput: a produtividade muda com turnos, fadiga, mix de materiais e sazonalidade.

- Erros inevitáveis: decisões visuais sob pressão geram classificação inconsistente.

- Baixa padronização: o “critério” muda entre equipas, sites e períodos.

Em termos de manufatura, isso aparece como:

- paragens e microparagens no fluxo,

- lotes com qualidade irregular,

- retrabalho a jusante,

- e dificuldade de cumprir metas de eficiência, qualidade e rastreabilidade.

Uma frase que resume bem: se a triagem é artesanal, a circularidade fica artesanal também.

Escala: o crescimento do volume vai atropelar processos antigos

O volume projetado para os próximos anos (ex.: expansão de recolha e novas exigências) cria uma conta simples: mais entrada + mesma triagem = mais aterro/incineração. E isso tem impacto direto em marcas, recicladores e fabricantes:

- risco regulatório,

- custo de descarte,

- pressão por relatórios ESG auditáveis,

- e perda de oportunidade de margem ao não recuperar materiais com valor.

Como a IA generativa viabiliza triagem automatizada (na prática)

A resposta direta: a IA permite identificar, classificar e “graduar” têxteis com base em imagem e dados, e não apenas em inspeção humana. O ganho real vem quando isso vira um sistema: captura, decisão, rastreio e encaminhamento.

A abordagem mais promissora hoje é modular: em vez de esperar por uma célula “100% automática” perfeita, o caminho industrial é automatizar por etapas, mantendo flexibilidade e aprendendo com dados.

Pipeline típico: da imagem à decisão de destino

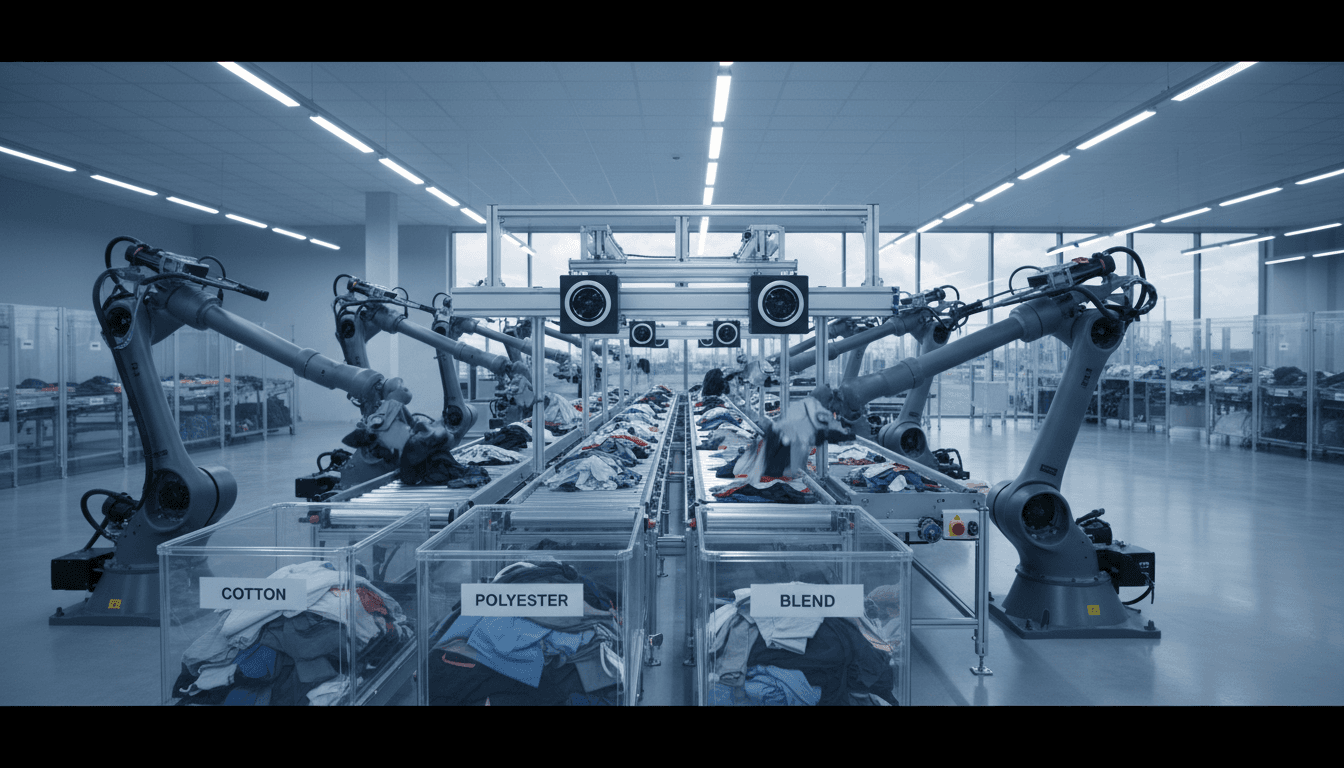

Um sistema moderno de triagem têxtil com IA tende a seguir esta lógica:

- Captura de imagens do item (ou lote) em condições controladas.

- Análise por modelos de IA para inferir características relevantes (tipo, estado, defeitos visuais, mistura provável, etc.).

- Fusão de informação (imagem + metadados + regras de negócio) para decidir a categoria.

- Encaminhamento para contentores/linhas conforme o destino (reutilização, reciclagem mecânica, reciclagem química, downcycling, descarte).

- Rastreabilidade digital: registo do que entrou, como foi classificado e para onde foi.

O ponto decisivo aqui não é só “separar”. É classificar com granularidade suficiente para criar lotes com qualidade previsível.

Triar não basta: “graduação” cria valor industrial

Muita gente fala de triagem como se fosse binária (“serve / não serve”). Na prática industrial, o valor aparece quando dá para graduar:

- reutilização A/B/C (condição e aparência),

- composição provável e compatibilidade com processo,

- nível de contaminação ou mistura,

- presença de aviamentos (zíperes, botões) e necessidade de desmonte.

Graduar é aproximar o têxtil do conceito de matéria-prima especificada. E isso é o que permite contratos, SLAs e planeamento de produção — linguagem que a manufatura entende.

Benefícios industriais: eficiência, qualidade e rastreabilidade

A resposta direta: triagem têxtil automatizada melhora consistência e capacidade, reduz dependência de especialistas e cria dados acionáveis. Sustentabilidade entra como consequência, não como slogan.

Abaixo estão benefícios que, na minha experiência, fazem diferença em projetos de automação com IA.

1) Eficiência operacional sem “heroísmo” de equipa

Ao reduzir dependência de triadores altamente especializados, a operação fica menos vulnerável a:

- rotatividade,

- sazonalidade (picos de entrada),

- e variação entre turnos.

Na prática, isso tende a aumentar estabilidade de throughput e facilita dimensionamento de capacidade.

2) Qualidade consistente: menos contaminação de lotes

Um lote mal classificado contamina tudo a jusante. Em reciclagem, isso aparece como:

- menor rendimento,

- mais descarte,

- mais energia por tonelada útil,

- e pior qualidade do output.

Com IA + regras de negócio, dá para estabelecer critérios repetíveis e evoluí-los com dados. Consistência é uma forma de qualidade.

3) Transparência e rastreabilidade (prontas para auditoria)

Quando cada item/lote recebe um registo digital, abre-se espaço para:

- rastrear origens e destinos,

- medir taxas reais de reutilização/reciclagem,

- identificar gargalos por categoria,

- e suportar relatórios de conformidade.

Numa época em que sustentabilidade precisa de números (e não só de intenção), isso conta muito.

4) Agilidade comercial: criar novas categorias “sem parar a fábrica”

Mercados mudam rápido: hoje há procura por uma fração específica, amanhã por outra. Uma triagem rígida mata margem.

Soluções configuráveis permitem introduzir ou ajustar categorias sem reconstruir toda a linha — algo alinhado com a lógica de smart manufacturing: adaptar processo com o mínimo de fricção.

Como implementar triagem com IA: um roteiro realista (90 dias)

A resposta direta: comece com um piloto medido por métricas industriais, não por entusiasmo tecnológico. O objetivo é provar estabilidade, precisão e impacto económico.

Aqui vai um roteiro que funciona bem para indústria e recicladores, especialmente quando há urgência regulatória e pressão por escala.

Semana 1–2: defina o que “bom” significa

Escolha 2 a 4 categorias com valor claro (por exemplo: reutilização premium, algodão dominante, poliéster dominante, mistura alta). Defina:

- critérios mínimos por categoria,

- tolerância a erro (ex.: taxa máxima de contaminação),

- e o que acontece quando o sistema “não sabe” (rota de exceção).

Semana 3–6: monte um conjunto de dados representativo

Sem dados bons, não há IA boa. Colete amostras com:

- variação de iluminação e sujidade,

- diferentes estados de uso,

- marcas e tecidos comuns na sua região,

- e itens “difíceis” (misturas, estampas, desgaste).

A regra prática: melhor cobrir a variedade do seu input do que colecionar milhares de exemplos do mesmo tipo.

Semana 7–10: pilote em paralelo (sem apostar a operação)

Rode a IA em “shadow mode” por um período:

- a triagem manual continua,

- o sistema sugere categorias,

- e você mede precisão, tempo e padrões de erro.

Métricas úteis:

- acurácia por categoria,

- taxa de exceção (itens não classificados),

- contaminação de lote,

- throughput (itens/h),

- impacto em custos a jusante (retrabalho, descarte).

Semana 11–13: integre rastreabilidade e ajuste regras

A maior virada de valor vem quando as decisões viram dados de processo:

- dashboards por tipo de material,

- alertas de variação (ex.: aumento de mistura),

- e relatórios de performance.

Depois, escale: mais categorias, mais linhas, mais automação de manuseio.

Perguntas comuns (e respostas diretas)

“IA substitui totalmente a triagem manual?”

Não no dia 1 — e nem precisa. O melhor desenho é humano + IA, onde pessoas tratam exceções e o sistema faz o grosso com consistência. Conforme os dados melhoram, a dependência humana cai.

“E quando o tecido é mistura?”

Mistura é o “caso real” do mundo têxtil. O objetivo industrial é tratar misturas com categorias úteis (ex.: mistura alta vs. dominante), e encaminhar para a rota que maximiza rendimento (mecânica, química, reutilização ou descarte).

“Como medir ROI?”

Meça onde dói:

- aumento de throughput,

- redução de custo por tonelada triada,

- redução de contaminação e retrabalho,

- aumento de receita por frações valorizadas,

- e redução de descarte.

ROI aparece quando a triagem deixa de ser custo inevitável e vira etapa de qualificação de matéria-prima.

O que a triagem têxtil com IA diz sobre a manufatura em 2026

O ponto central é este: IA na indústria dá resultado quando vira processo, não demonstração. A triagem têxtil automatizada é um excelente exemplo porque combina três pilares de fábrica inteligente:

- automação com foco em produtividade,

- controle de qualidade orientado a dados,

- rastreabilidade para decisões e conformidade.

Se a sua operação trabalha com resíduos, reprocessamento ou qualquer fluxo com alta variabilidade, a lógica é transferível: comece por onde há inspeção manual, perda por inconsistência e falta de dados. É aí que a IA costuma pagar a conta.

O próximo passo é simples (e exigente): escolher uma fração, definir especificações, pilotar com métricas industriais e escalar com disciplina. A circularidade só funciona quando a fábrica consegue repetir qualidade todos os dias — e a triagem é o primeiro teste.

Se a sua linha conseguisse “ver” e classificar materiais como um operador experiente, mas 24/7 e com rastreabilidade, que nova receita isso abriria no seu negócio?