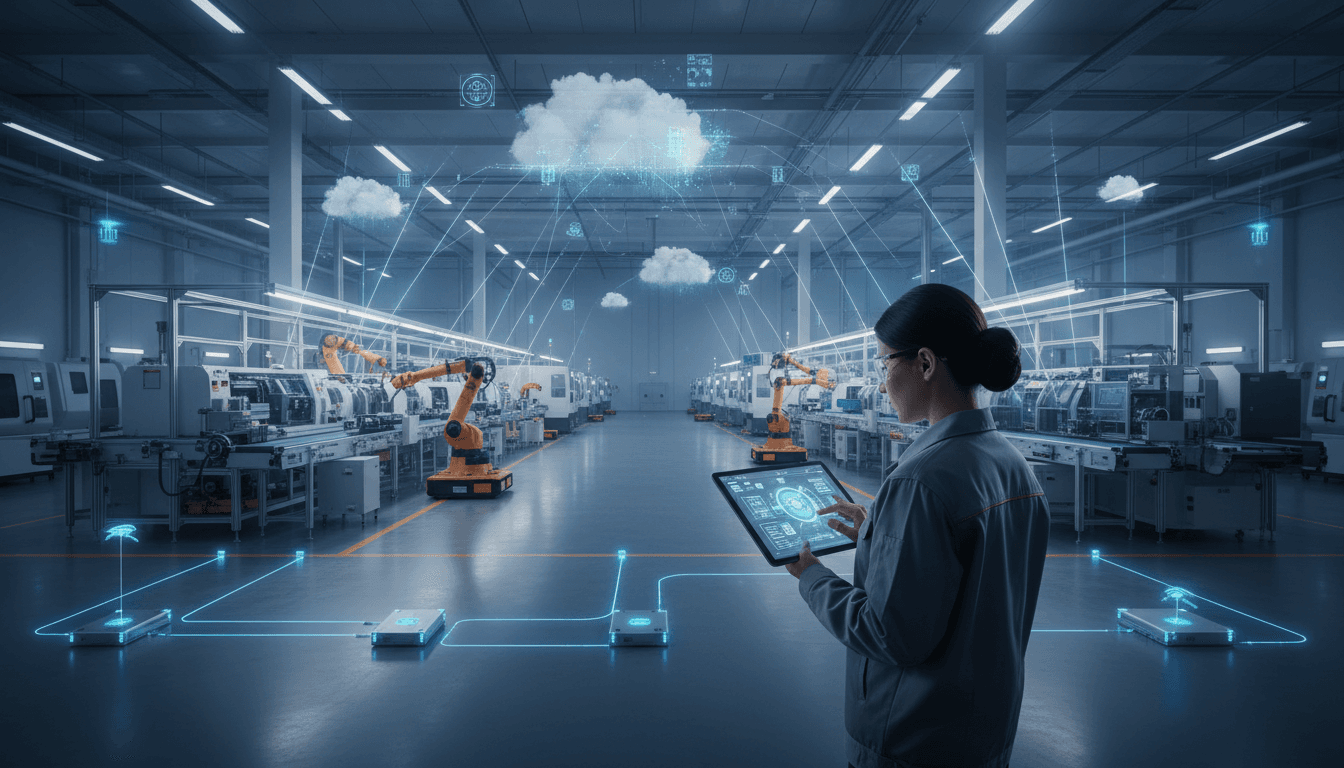

IA na manufatura só escala com uma base de dados industrial sólida. Veja como edge + cloud viabilizam preditiva, qualidade e energia com rollouts repetíveis.

IA na manufatura: base de dados escalável na fábrica

De cada 10 projetos de IIoT, quase 7 não passam do piloto. O número que mais assusta não é a falta de ideias — é a falta de “chão” de dados para sustentar essas ideias quando chega a hora de escalar. E, na prática, esse “chão” é bem menos glamoroso do que um modelo de IA: envolve protocolo industrial, contexto, governança, padronização e uma arquitetura que aguente crescer sem virar um castelo de cartas.

Na série “IA na Indústria e Manufatura”, eu bato sempre na mesma tecla: IA boa é IA alimentada por dados confiáveis, contextualizados e disponíveis no lugar certo e na hora certa. É por isso que a integração do Siemens Industrial Edge à biblioteca de soluções do AWS Industrial Data Fabric (IDF) é mais do que uma parceria de marcas fortes — é um recado claro sobre como a manufatura vai escalar analytics, IA e automação nos próximos anos.

O problema real: por que a maioria não escala IA no chão de fábrica

A principal barreira para escalar IA na manufatura é a fragmentação dos dados entre sistemas OT e IT. Quando os dados ficam presos em silos (CLPs, SCADA, historiadores, MES, sistemas legados, planilhas), o time até consegue provar um caso de uso… mas não consegue repetir o mesmo “truque” em 10, 20 ou 50 linhas.

Há estatísticas que ajudam a colocar o tema em perspectiva. Empresas reportam ganhos típicos como 10%–20% de produtividade e 5%–10% de redução de energia quando aplicam casos digitais em produção. Ao mesmo tempo, pesquisas do setor apontam que 74% dos projetos de IIoT não escalam além do proof of concept. Esse contraste diz tudo: valor existe, mas a execução falha.

A armadilha do “piloto perfeito”

O piloto costuma dar certo porque ele é “feito sob medida”: integra duas ou três fontes, usa um conector específico, roda num ambiente controlado e tem um dono claro. O problema aparece na fase seguinte:

- Cada máquina “fala” um idioma diferente (protocolos, tags, endereçamento)

- Os dados chegam sem contexto (qual produto? qual turno? qual lote? qual receita?)

- Métricas iguais são calculadas de jeitos diferentes em áreas diferentes

- Segurança e atualização viram um gargalo quando você tenta fazer rollout em massa

Resultado: o que deveria ser um programa corporativo vira uma coleção de soluções isoladas.

Base de dados industrial: o que precisa existir antes da IA

A base de dados para Smart Manufacturing não é só integrar dados — é padronizar e dar significado a eles. Para IA funcionar bem em manufatura, você precisa construir uma fundação que:

- Quebre silos de OT e IT (dados de máquina + dados de processo + dados de negócio)

- Garanta qualidade e consistência (timestamp, unidade, integridade, completude)

- Adicione contexto operacional (equipamento, produto, ordem, lote, parâmetros)

- Organize em um modelo semântico (um “mapa” do que é o quê na empresa)

- Entregue o dado onde faz sentido: borda para tempo real; nuvem para escala e treinamento

Uma frase que eu uso internamente como regra: “Sem contexto, dado industrial é só barulho caro.”

Edge + Cloud: a divisão de trabalho que funciona

A borda (edge) é onde o dado nasce e onde muitas decisões precisam acontecer com baixa latência (segundos ou milissegundos). A nuvem (cloud) é onde você centraliza, cruza plantas, treina modelos, cria métricas corporativas e oferece acesso amplo com governança.

A arquitetura híbrida virou o caminho padrão porque ela reduz dois riscos comuns:

- Mandar dado demais para a nuvem (custo e complexidade)

- Tentar rodar tudo on-premise (limite de escala e de atualização contínua)

O que muda com Siemens Industrial Edge dentro do AWS Industrial Data Fabric

A integração do Siemens Industrial Edge ao AWS Industrial Data Fabric (IDF) coloca foco em repetibilidade e escala. Em vez de cada planta “inventar seu próprio padrão”, a proposta é um conjunto coerente de componentes para:

- Extrair e agregar dados de ambientes greenfield e brownfield

- Normalizar e contextualizar dados na borda, perto das máquinas

- Ingerir rapidamente na nuvem para modelagem, métricas e consumo por aplicações

- Gerir dispositivos e aplicações de forma centralizada, viabilizando rollouts globais

35+ protocolos e a realidade do brownfield

Fábrica real é mistura: equipamento novo com conectividade moderna, e equipamento antigo que ainda entrega produtividade — mas fala protocolos legados. Um dos pontos fortes de uma plataforma de edge industrial é reduzir o custo de “conversar com tudo”. Quando você tem suporte amplo a protocolos, o projeto deixa de ser um festival de gateways improvisados.

Contexto na borda: onde a IA começa a ficar útil

O conceito de um hub de informação industrial na borda é simples e poderoso: organizar e enriquecer os dados no ponto em que eles são gerados. Isso evita que cada aplicação (manutenção, qualidade, energia) tenha que “interpretar do zero” os mesmos sinais.

Na prática, isso reduz retrabalho e acelera o time-to-value porque:

- um sensor vira um atributo com significado (ex.: “temperatura do rolamento do motor X”)

- eventos ganham relação com ordens, lotes e turnos

- métricas passam a seguir uma regra comum (ex.: disponibilidade, performance, qualidade)

Do chão de fábrica ao OEE corporativo

Um exemplo clássico de caso híbrido que escala:

- Na borda: monitorização detalhada da máquina para o operador (alertas, anomalias, estados)

- Na nuvem: consolidação por linha/planta para cálculo de OEE, comparação entre turnos e relatórios para liderança

Esse tipo de desenho evita latência onde não pode existir e dá visão corporativa onde ela faz diferença.

Três casos de uso de IA que dependem diretamente dessa base

A base de dados não é um fim; ela existe para viabilizar casos de uso repetíveis. Se você está a pensar em geração de leads e em roadmap de transformação, estes três casos são ótimos porque têm valor claro e dependem fortemente de dados bem estruturados.

1) Manutenção preditiva que não vira “projeto do engenheiro X”

O erro mais comum em manutenção preditiva é construir um modelo excelente para uma máquina e depois descobrir que não dá para replicar em outras porque:

- os tags mudam

- a amostragem muda

- o contexto (carga, produto, receita) não existe

Com uma data fabric industrial e uma camada de edge bem gerida, você cria um padrão de ativos e sinais, e aí sim consegue:

- treinar modelos em escala (nuvem)

- implantar inferência com baixa latência (edge)

- monitorar desempenho do modelo e drift (ciclo de vida)

2) Inspeção de qualidade com IA e resposta em tempo real

Qualidade com visão computacional pede duas coisas: capacidade de treino (muitos dados, iteração rápida) e capacidade de execução local (latência baixa e integração com automação).

Um fluxo que funciona bem:

- Treinar o modelo na nuvem com dados históricos e rotulagem

- Publicar e versionar o modelo

- Rodar inferência na borda junto à linha

- Enviar apenas resultados e amostras relevantes para melhoria contínua

Isso reduz tráfego, melhora tempo de resposta e facilita auditoria (qual versão do modelo tomou qual decisão).

3) Otimização de energia por linha e por produto

Quando energia vira KPI, o primeiro passo é parar de olhar só o medidor geral. Com dados contextualizados, você consegue medir consumo:

- por linha

- por turno

- por produto

- por ordem

Daí para frente, analytics e IA encontram oportunidades concretas: picos anormais, máquinas a consumir fora do padrão, correlação com setups e paragens. É aqui que aparecem, com mais frequência, aqueles 5%–10% de redução que tantas empresas perseguem.

Um roteiro prático para sair do POC e chegar ao rollout global

Escalar Smart Manufacturing é tratar dados e operação como produto, não como projeto. Se eu tivesse que sugerir um caminho “pé no chão” para 2026 (e ele faz sentido agora, no fim de 2025, quando muitos fecham orçamento e planeiam roadmap), seria este:

- Escolha 2–3 linhas representativas (mix de equipamentos e criticidade)

- Defina um modelo mínimo de ativos e tags (nomenclatura, unidades, frequência)

- Padronize ingestão e contexto na borda (o “dicionário” industrial)

- Crie um data product (ex.: “estado de máquina + paragens + produção boa/refugo”)

- Implemente 1 caso de uso de alto ROI (preditiva, qualidade ou energia)

- Prepare rollout: gestão centralizada de dispositivos, patches, versionamento de apps

- Meça e repita: tempo de implantação por linha, custo por ativo, taxa de reutilização

Uma métrica que eu gosto: “dias para replicar em uma nova linha”. Se isso não cai ao longo do programa, você não está a escalar — está a repetir pilotos.

O que perguntar ao seu time (e aos fornecedores) antes de apostar na arquitetura

As perguntas certas evitam soluções bonitas que não sobrevivem à fábrica. Use estas como checklist:

- Consigo conectar equipamentos antigos sem criar um Frankenstein de gateways?

- Onde o contexto é aplicado: na aplicação, em scripts, ou numa camada reutilizável?

- Quem calcula métricas (OEE, paragens, refugo) e com qual definição?

- Como faço rollout de 200 dispositivos com segurança e atualização remota?

- O que acontece quando eu precisar trocar ou adicionar um caso de uso?

- O modelo de IA tem ciclo de vida (deploy, monitorização, retraining) ou é “um ficheiro solto”?

Se a resposta para metade dessas perguntas for “depende do projeto”, prepare-se para custos crescentes.

Próximo passo: tratar dados como infraestrutura para IA

A parceria Siemens + AWS aponta para um caminho pragmático: dados industriais bem governados, contextualizados na borda e escalados na nuvem. Para quem está a construir a estratégia de IA na manufatura, esse é o alicerce que separa uma demonstração bonita de um programa com impacto no P&L.

Se você está no momento de planear 2026, a minha sugestão é simples: comece pela fundação de dados e pelo modelo operacional de rollout. A IA vem logo depois — e, quando vem, ela já encontra o terreno pronto.

Qual é o caso de uso que você mais quer escalar na sua planta em 2026: manutenção preditiva, inspeção de qualidade ou otimização de energia?