Veja como a IA na manufatura automotiva já reduz sucata e paragens, com edge computing e casos reais de qualidade. Aplique o roteiro 30-60-90 dias.

IA na manufatura automotiva: ganhos reais em 2026

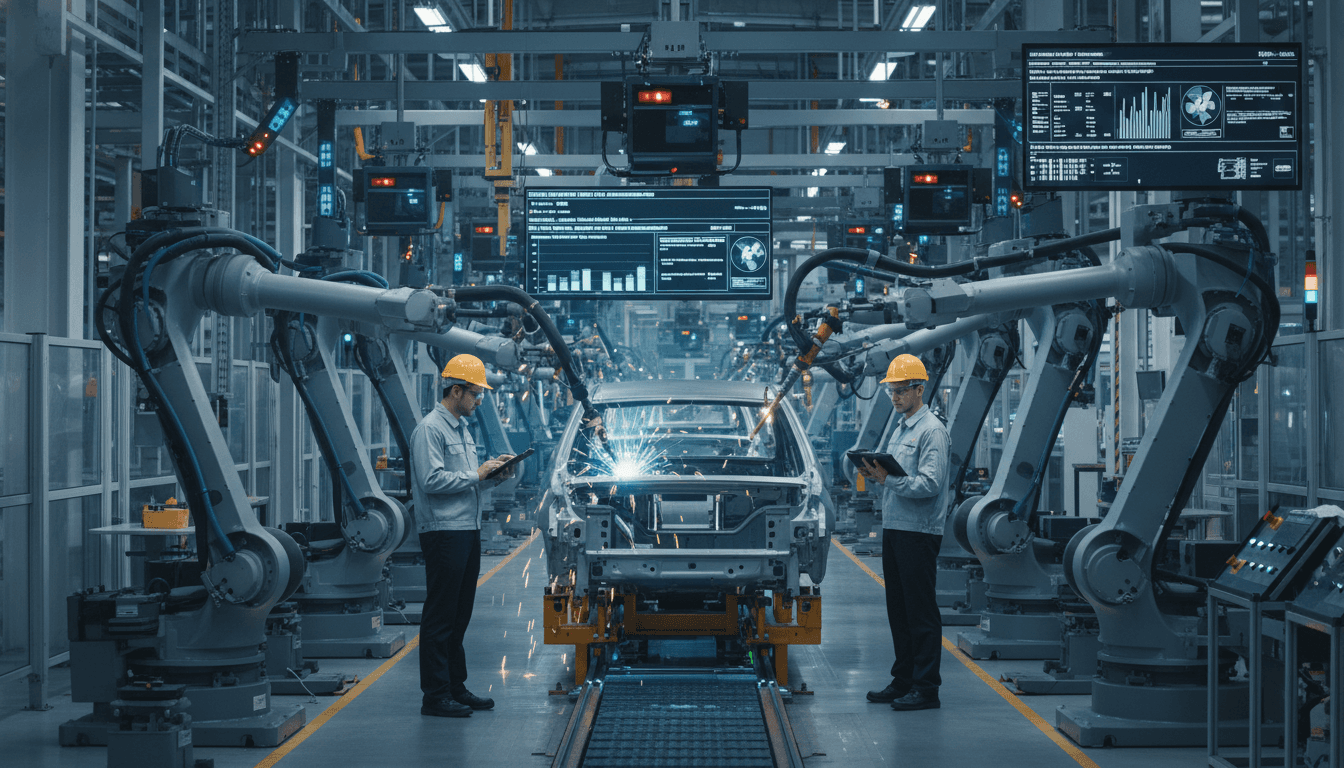

A maioria das fábricas automotivas já tem robôs, sensores e linhas altamente automatizadas. Mesmo assim, ainda vemos paragens não planeadas, retrabalho, picos de sucata e um problema que dói mais do que parece: a linha até está “automática”, mas a decisão ainda é lenta. O motivo é simples — o gargalo deixou de ser o braço robótico e passou a ser o dado.

No fim de 2025, a pressão não diminuiu: transição para veículos elétricos, variações de mix, prazos apertados, custos de energia voláteis e cadeias de fornecimento menos previsíveis. Nesta série “IA na Indústria e Manufatura”, tenho batido numa tecla: quem trata dados industriais como ativo operacional (e não como relatório) ganha velocidade, qualidade e margem. A indústria automotiva está a mostrar isso na prática.

O que os líderes automotivos perceberam (e que outras indústrias podem copiar) é que a IA industrial não é um projeto “de inovação” isolado. É uma camada de decisão em tempo quase real, colocada onde interessa: no posto de trabalho, na célula, no equipamento, na linha.

O verdadeiro salto: da automação para a decisão em milissegundos

Resposta direta: a automação executa tarefas; a IA, quando bem implementada, decide e ajusta com base em dados do processo.

Durante anos, o foco foi automatizar movimentos: soldar, prensar, pintar, montar. Isso elevou produtividade e repetibilidade. Só que hoje as fábricas geram terabytes de dados por dia (visão, vibração, torque, temperatura, corrente, imagens, parâmetros de solda, PLC, MES). O desafio já não é “ter dados”. É capturar, contextualizar e agir antes que o defeito vire lote.

Quando a IA entra em cena com objetivos claros, ela faz três coisas muito bem:

- Deteção precoce: identifica sinais fracos de desvio (microfissuras, salpicos de solda, variações de força/pressão).

- Diagnóstico provável: sugere causas (ferramenta a perder afiação, variação de material, desalinhamento, contaminação).

- Ação automática ou assistida: ajusta parâmetros, bloqueia fluxo, pede validação ao operador, abre ordem de manutenção.

A diferença entre “ver o problema” e “resolver antes de doer” costuma ser latência. Se o teu sistema precisa de minutos (ou horas) para consolidar dados e gerar alertas, ele já chegou atrasado.

Edge computing: por que o processamento na borda manda no chão de fábrica

Resposta direta: para qualidade e rendimento, a IA tem de rodar perto do processo — na borda (edge) — para reduzir latência e manter a linha estável.

No ambiente industrial, nem tudo pode ir para a cloud e voltar. Visão computacional para inspeção em linha, por exemplo, exige resposta imediata e consistente. Edge computing permite:

- Inferência em tempo real (milissegundos a segundos)

- Operação mesmo com conectividade instável

- Menos tráfego de dados (envia-se evento e contexto, não o “filme inteiro”)

- Maior controlo de dados sensíveis

Se a tua meta é reduzir sucata e retrabalho, a arquitetura é tão importante quanto o modelo.

O que “fábrica inteligente” significa quando não é slogan

Resposta direta: fábrica inteligente é a capacidade de simular, prever e otimizar antes e durante a produção — com um ciclo fechado entre engenharia e chão de fábrica.

O termo “smart manufacturing” ficou gasto porque muita empresa o usou para descrever dashboards bonitos. Na prática, o que interessa é:

- Simular mudanças (produto, ferramentas, sequência, layout) antes do ramp-up

- Otimizar parâmetros com base no comportamento real do processo

- Adaptar o planeamento ao que a fábrica consegue entregar agora

Na transição para veículos elétricos, isto pesa ainda mais. Linhas precisam de ser mais modulares e reconfiguráveis. E a IA entra como acelerador: não substitui o planeamento industrial, mas encurta o caminho entre hipótese e decisão.

Um exemplo realista (e comum): ramp-up sem semanas de “tentativa e erro”

Quando um novo modelo entra na linha, os primeiros dias costumam ter:

- mais paragens por ajustes finos

- mais inspeção manual

- mais retrabalho

Com IA aplicada a dados históricos + dados ao vivo, dá para criar “guard rails” operacionais:

- limites dinâmicos de parâmetros (não só limites fixos)

- alertas baseados em padrões de desvio, não apenas em tolerâncias

- recomendações específicas por estação/turno/lote

Na prática, o ramp-up deixa de ser “apagar incêndio” e vira gestão guiada por evidências.

Qualidade e manutenção preditiva: onde a IA paga a conta primeiro

Resposta direta: os ganhos mais rápidos costumam aparecer em inspeção automatizada, redução de sucata e manutenção preditiva com foco em ativos críticos.

Se estás a procurar onde começar na tua estratégia de IA na manufatura, eu apostaria em casos de uso que tenham:

- impacto direto em custo (sucata, energia, paragens)

- dados já disponíveis (sensores existentes, imagens, logs)

- ciclo de feedback rápido (dias, não trimestres)

Inspeção por visão: do “defeito invisível” ao alerta acionável

Na automotiva, defeitos como fissuras, porosidade, falta de material, respingos de solda e desalinhamentos podem ser difíceis de padronizar por inspeção humana em alta cadência. Sistemas de visão com IA conseguem:

- identificar padrões complexos em imagens

- manter consistência entre turnos

- alimentar rastreabilidade por VIN/lote

O ponto crítico é operacional: o alerta tem de vir com contexto (estação, lote, parâmetros, histórico do equipamento) e um caminho claro de ação (segurar peça, ajustar, chamar manutenção).

Manutenção preditiva: menos “previsão”, mais decisão

Manutenção preditiva dá errado quando vira apenas um “score de risco” sem dono. O que funciona é ligar a previsão a uma decisão concreta:

- “Se vibração + temperatura ultrapassarem X por Y minutos, reduzir carga e abrir ordem.”

- “Se padrão de corrente do motor mudar como Z, agendar troca no próximo intervalo planejado.”

Ou seja: não basta prever falha; é preciso transformar previsão em rotina.

Caso Audi: IA ao lado do operador (e, em seguida, do robô)

Resposta direta: a Audi mostrou um padrão valioso — começar com IA a detetar e sinalizar e evoluir para correção automatizada, mantendo humanos no que exige julgamento.

Num exemplo amplamente divulgado do setor, a fábrica de Neckarsulm (Alemanha) usa IA para identificar problemas em áreas como:

- prensa: deteção de fissuras

- carroçaria: deteção de respingos de solda

O detalhe que mais interessa para outras indústrias não é a marca — é o desenho do trabalho.

Primeiro, a IA atua como “segundo par de olhos”, reduzindo o esforço repetitivo e elevando consistência. Depois, o passo lógico é integrar a correção: robôs ou sistemas automáticos que corrigem o desvio identificado. Isto muda o papel do operador: menos caça ao defeito, mais foco em melhoria de processo.

Uma boa implementação de IA industrial não substitui pessoas; substitui repetição e demora.

Da demo ao chão de fábrica: o checklist que separa piloto de escala

Resposta direta: escalar IA industrial exige robustez, governação e integração com automação existente — e não apenas “um modelo que acertou no laboratório”.

A maior frustração que vejo em projetos de IA na indústria é o “piloto eterno”. A demo funciona num conjunto de dados arrumado, em condições controladas. No chão de fábrica, entram ruídos: iluminação muda, ferramenta desgasta, matéria-prima varia, o operador ajusta, o turno troca.

Aqui vai um checklist prático para aumentar as chances de escala:

1) Começa pelo processo, não pelo algoritmo

Define claramente:

- qual decisão será acelerada

- qual ação será tomada quando a IA sinalizar

- qual KPI muda (sucata %, OEE, FPY, MTBF, tempo de ciclo)

Se a IA não muda uma decisão, ela vira só relatório.

2) Dados industriais precisam de contexto

“Dados” sem contexto viram ruído. O mínimo que tens de garantir:

- sincronização temporal entre fontes (sensores, imagens, PLC, MES)

- identificação de produto/lote/estação

- versionamento de parâmetros e receitas

3) Integração com MES/SCADA/PLC é parte do produto

A IA tem de encaixar no fluxo:

- alertar no posto certo

- registar rastreabilidade

- permitir bloqueio/liberação de peça

- gerar ordem de manutenção

Quando isso falha, o operador contorna o sistema e o projeto morre.

4) MLOps industrial: monitorizar deriva é obrigatório

Modelos degradam com o tempo (data drift, concept drift). Planeia:

- monitorização de performance

- re-treino com governança

- testes antes de colocar em produção

5) Segurança e confiabilidade não são “extras”

No chão de fábrica, a pergunta é: isto é confiável às 03:00?

- comportamento previsível

- fallback seguro

- auditoria do que foi decidido

Sem isso, ninguém coloca a IA no loop de decisão.

“Por onde começo?” Um roteiro de 30-60-90 dias

Resposta direta: em 90 dias, dá para sair do diagnóstico e ter um caso de uso operacional em escala limitada, com métricas claras.

0–30 dias: escolher batalha e preparar dados

- selecionar 1 linha/célula com dor real (sucata, paragens, retrabalho)

- mapear fontes de dados e lacunas

- definir KPI e baseline (últimas 8–12 semanas)

31–60 dias: piloto com ação definida

- implementar modelo (visão, anomalia, previsão) com integração mínima

- desenhar rotinas: quem valida? quem atua? em quanto tempo?

- medir impacto semanalmente

61–90 dias: estabilizar e preparar escala

- ajustar limiares, reduzir falsos positivos

- criar documentação operacional

- definir o próximo “clone”: outra estação com padrão semelhante

A regra que funciona: clonar casos de uso é mais rápido do que inventar novos.

O que a automotiva ensina ao resto da manufatura

A lição é direta: não é mais robô que separa os líderes; é a velocidade com que transformam dados em ação. A automotiva está a investir porque precisa de flexibilidade (mix alto), resiliência (cadeia de fornecimento) e qualidade consistente em escala.

Se estás noutra indústria — metalomecânica, bens de consumo, eletrónica, farmacêutica — o padrão é o mesmo: onde há variabilidade de processo e custo de falha alto, IA industrial + edge + integração com automação vira vantagem operacional.

O próximo passo é escolher um ponto da linha onde a decisão está lenta e tornar essa decisão mais rápida, mais consistente e mais barata. Qual é o teu “gargalo de decisão” hoje?