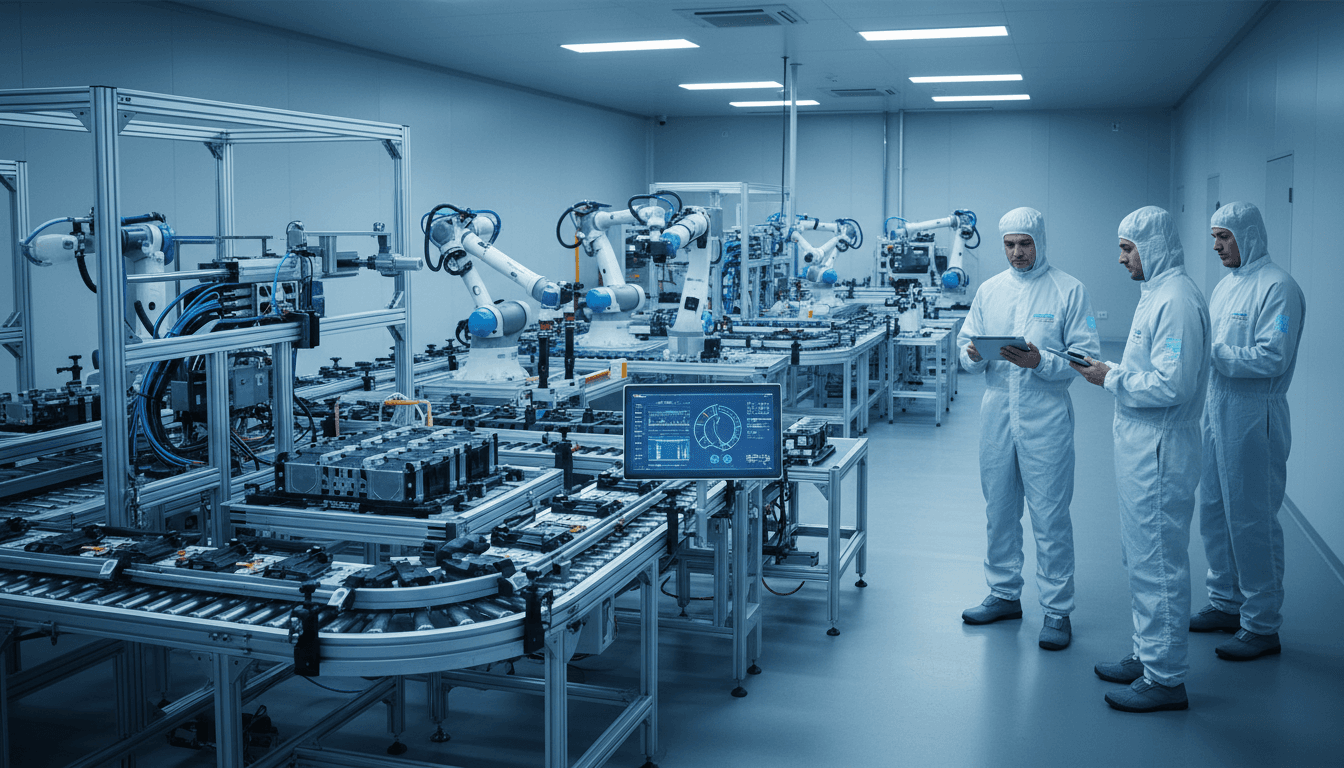

Veja como a automação modular e a IA elevam a produção de baterias EV, com validação digital, comissionamento virtual e ganhos reais em qualidade e OEE.

IA e automação modular na produção de baterias EV

A montagem de baterias para veículos elétricos não perdoa. Um milímetro fora do lugar vira retrabalho, refugo, risco de segurança e atraso no lote. E, ao mesmo tempo, a fábrica precisa ser flexível: hoje um formato de célula, amanhã outro; hoje um cliente, amanhã um mix novo. Esse “puxa e estica” entre precisão extrema e mudança constante é onde a promessa de fábrica inteligente sai do slide e vira linha rodando.

É por isso que eu gosto de casos como o da parceria entre a LIFT (Detroit) e a Siemens: não é um laboratório isolado, é um ambiente de demonstração com cara de chão de fábrica, montado para ensinar e provar o que funciona. E o que aparece ali tem tudo a ver com o tema desta série “IA na Indústria e Manufatura”: modularidade, engenharia digital, validação antecipada e espaço para IA/ML melhorar qualidade, manutenção e produtividade.

A seguir, vou traduzir o que esse projeto mostra na prática — e como você pode aplicar as mesmas ideias (mesmo sem produzir baterias) para ganhar agilidade, estabilidade e escala.

Por que baterias EV expõem as fraquezas da manufatura

Baterias EV forçam a indústria a operar com variabilidade alta e tolerância baixa ao mesmo tempo. Isso é o oposto de muitas linhas tradicionais, desenhadas para repetir o mesmo produto por anos.

Na montagem, você lida com:

- Componentes sensíveis (células, módulos, sistemas de refrigeração, isolamento)

- Rastreabilidade obrigatória (quem fez, quando, com quais parâmetros)

- Restrições de espaço (layout compacto, segurança, segregação)

- Mudanças frequentes de versão (design, fornecedores, cadência)

Quando a linha não é flexível, a resposta vira “parar e reconfigurar”. Quando é flexível demais sem controle, a resposta vira “variar e perder qualidade”. A saída é combinar automação modular com engenharia digital e, cada vez mais, IA aplicada.

O mito da “linha perfeita”

Muita gente ainda tenta resolver complexidade com uma mega-linha monolítica: grande, rígida, cara de mudar. Funciona… até a primeira mudança de produto, de cadência ou de mix. A realidade é mais simples: a competitividade vem da capacidade de reconfigurar rápido sem perder controle.

O que o caso LIFT + Siemens ensina sobre fábricas inteligentes

O valor do projeto está no método: modularidade + validação digital + comissionamento virtual. Isso reduz risco e acelera ramp-up — e cria base para IA operar em cima de dados confiáveis.

Na demonstração focada em uma linha de baterias, a arquitetura citada inclui:

- 17 unidades TS 2 Booster (14 do tipo S1 e 3 do tipo S5)

- Integração com CPUs Siemens 1516T e 1517T

- Drives S120 controlando 55 eixos

- Combinação com um sistema de transferência consolidado (TS 2plus)

Esses números importam por um motivo: eles mostram controle de movimento em escala, com alta densidade de automação, sem “estourar” o layout. Para baterias EV, onde cada estação tem uma função crítica, isso é ouro.

Modularidade não é só mecânica: é uma estratégia operacional

Automação modular costuma ser vendida como “fácil de expandir”. Verdade, mas incompleta. O ponto forte é outro:

- Você isola problemas: uma estação instável não derruba toda a lógica de linha.

- Você muda por blocos: adiciona, remove ou troca módulos com menos impacto.

- Você padroniza dados e interfaces: e isso abre caminho para analytics e IA.

Uma frase que resume bem: “Linha modular é uma linha que aprende mais rápido.” Porque a instrumentação e o controle ficam mais consistentes — e modelos de IA dependem disso.

Engenharia digital e comissionamento virtual: onde a IA começa a gerar retorno

A IA na indústria não começa no algoritmo; começa na forma como você projeta e valida a linha. Se a engenharia é feita “no escuro”, os dados que sobram são ruins, e a IA vira cosmética.

O projeto destaca três práticas que eu colocaria como padrão em qualquer fábrica que quer ser inteligente:

1) Design orientado a validação

Antes de comprar tudo e descobrir no start-up que “não fecha”, você valida premissas:

- tempos de ciclo por estação

- buffers e gargalos

- envelopes de movimento e interferências

- sequência operacional e modos de falha

Isso reduz mudanças tardias, que são as mais caras.

2) Comissionamento virtual (virtual commissioning)

Comissionamento virtual é testar a lógica e o comportamento da linha em ambiente simulado antes de ligar o hardware. Na prática, isso encurta:

- tempo de start-up

- tempo até atingir OEE estável

- tempo de treinamento (operadores e manutenção)

E tem um efeito colateral excelente para IA: você cria um baseline de comportamento esperado. Depois, fica mais fácil detectar desvio — e desvio é o que manutenção preditiva e qualidade preditiva procuram.

3) Digital engineering como “fonte única da verdade”

Quando engenharia, automação e operação trabalham com versões diferentes de documentação, você paga em erros e atrasos. Um fluxo digital bem feito sustenta:

- mudanças controladas

- rastreabilidade de parâmetros

- replicação de linhas (escala)

E, de novo, IA precisa de consistência para funcionar sem gerar alarmes falsos.

Onde entra a IA: 5 aplicações diretas em linhas de alta precisão

Automação inteligente não é “colocar IA em tudo”; é escolher pontos onde o modelo reduz custo, risco ou tempo. Em uma linha como a de baterias EV (muita instrumentação, muitos eixos, muitas estações), há ganhos bem concretos.

1) Manutenção preditiva em drives e eixos (55 eixos = muito sinal)

Com drives e controle de movimento, você já tem sinais riquíssimos: corrente, torque, vibração indireta, temperatura, erros intermitentes. IA/ML pode:

- prever degradação de rolamentos e acoplamentos

- detectar desalinhamento progressivo

- sugerir janela de intervenção antes da parada não programada

Na prática, o objetivo é simples: reduzir paradas surpresa e estabilizar OEE.

2) Qualidade preditiva por correlação de parâmetros de processo

Muitas falhas de qualidade não aparecem no teste final; elas nascem em micro-variações:

- força aplicada

- tempo de prensagem

- perfil de velocidade

- sequências de aperto

Modelos supervisionados conseguem correlacionar “assinaturas” de processo com risco de defeito. O resultado ideal é segregar suspeitos cedo (e barato), antes que virem sucata cara.

3) Otimização de cadência e balanceamento de linha

Em linha modular, a IA pode recomendar:

- ajuste de buffers

- redistribuição de tarefas

- mudanças de receita por mix de produto

Aqui a métrica é tempo: reduzir tempo de troca e melhorar throughput sem forçar a máquina.

4) Detecção de anomalias para evitar defeitos “fantasmas”

Defeitos “fantasmas” são os piores: aparecem de vez em quando, somem quando você chama alguém, e voltam na semana seguinte. Anomalia baseada em séries temporais ajuda a:

- capturar padrões raros

- apontar estação provável de origem

- reduzir tempo de diagnóstico

5) Assistentes de operação e manutenção (IA generativa com governança)

Em 2025, muita indústria já está testando assistentes internos para:

- guiar troubleshooting com base em histórico de alarmes

- sugerir checklists por modo de falha

- acelerar treinamento de novos técnicos

O cuidado aqui é governança: o assistente precisa estar conectado a dados aprovados e versões controladas, senão vira uma fonte de instrução errada.

Uma regra prática que eu sigo: se a sua documentação e seus dados não estão confiáveis, a IA só vai “amplificar confusão”.

Checklist prático: como começar com modularidade + IA sem virar um projeto eterno

O caminho mais eficiente é construir uma base sólida (modular + digital) e só então escalar IA. Se você está planejando uma linha nova ou modernizando uma existente, este roteiro costuma funcionar.

Passo 1: padronize módulos e interfaces

- defina padrões de sinal, tags e nomenclatura

- padronize receitas e estados (parado, automático, manual, falha)

- crie critérios claros de aceitação por módulo

Passo 2: instrumente o que realmente explica desempenho

Não colete tudo. Colete o que explica parada, qualidade e tempo de ciclo:

- torque/corrente por eixo

- tempos por etapa

- alarmes com contexto (estado, receita, lote)

- parâmetros críticos por produto

Passo 3: implemente validação digital e comissionamento virtual

- simule cenários de falha

- valide tempos e gargalos

- treine equipe no gêmeo digital antes do start-up

Passo 4: escolha 1 caso de IA com retorno claro

Comece pequeno, mas com impacto:

- manutenção preditiva em um conjunto crítico

- qualidade preditiva em uma etapa cara

- detecção de anomalia em uma estação instável

Defina desde o início como você vai medir: MTBF, MTTR, sucata, retrabalho, OEE, tempo de troca.

Passo 5: escale por replicação, não por reinvenção

Quando um módulo “fecha” (mecânica + automação + dados + modelo), replique o pacote. Escala industrial é copiar com controle, não reinventar a cada planta.

O que líderes industriais podem tirar deste caso em 2025

A lição central é que fábrica inteligente é uma disciplina, não um produto. O caso LIFT + Siemens mostra um caminho pragmático: modularizar para ganhar flexibilidade, validar digitalmente para reduzir risco e preparar o terreno para IA entregar ganhos contínuos.

Se você está no planejamento de 2026 (e dezembro é exatamente quando muita empresa fecha roadmap), vale revisar três perguntas internas:

- Nossas linhas são projetadas para mudar rápido sem perder estabilidade?

- Temos dados confiáveis e padronizados para sustentar IA em escala?

- Estamos atacando manutenção, qualidade e produtividade com casos de uso mensuráveis?

Na próxima fase desta série “IA na Indústria e Manufatura”, eu quero aprofundar um ponto que quase ninguém trata com seriedade: como evitar que modelos de IA “morram” após três meses por falta de governança, versão de receita e disciplina operacional. A sua fábrica está preparada para manter a IA viva — ou só para fazer um piloto bonito?