Sincronização de tempo em OT reduz paragens e riscos. Veja como relógios locais e PTP melhoram confiabilidade, cibersegurança e IA industrial.

Sincronização de tempo: o “detalhe” que evita paragens

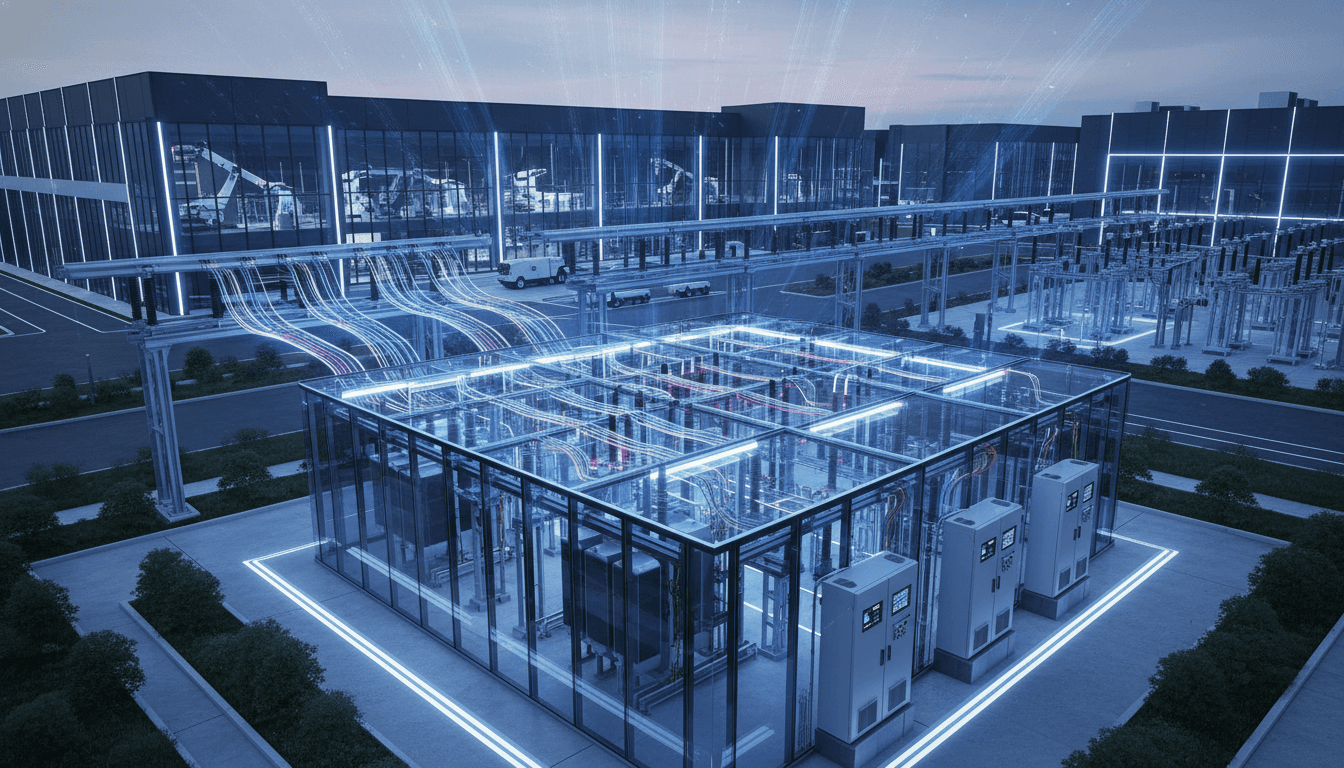

Uma fábrica pode ter sensores inteligentes, gémeos digitais, manutenção preditiva e dashboards em tempo real. Ainda assim, basta um “salto” de tempo de milissegundos no sítio errado para transformar dados bons em decisões más. E quando falamos de infraestruturas críticas — como subestações elétricas digitais — o risco não é só produtividade: é continuidade de serviço, segurança e custos de indisponibilidade.

Nas redes elétricas, a sincronização precisa de tempo é o que permite que sistemas de proteção e controlo “vejam” o mesmo evento ao mesmo tempo e reajam corretamente. O ponto interessante (e muito útil para a indústria) é que as subestações estão a resolver um problema que também aparece na manufatura: dependência excessiva de referências externas de tempo e vulnerabilidades que surgem quando essa referência falha ou é manipulada.

Este artigo da série “IA na Energia e Sustentabilidade” pega num caso de uso real do mundo da energia e traduz as lições para ambientes industriais. O recado é simples: tempo é um dado. E, como qualquer dado crítico, precisa de arquitetura, resiliência e governança.

Porque a sincronização de tempo é um requisito (não um luxo)

Resposta direta: sem relógios alinhados, sistemas distribuídos deixam de concordar sobre a ordem dos acontecimentos — e isso degrada proteção, automação e IA.

Em subestações digitais e redes modernizadas, o controlo e a proteção dependem de muitos dispositivos (IEDs, relés, gateways, unidades de medição) a trocar mensagens e a carimbar eventos. Se cada um estiver “numa hora”, perde-se a base para:

- Sequência correta de eventos (quem disparou primeiro, o que foi causa e o que foi consequência)

- Medições coerentes (tensão/corrente amostradas e comparadas no mesmo referencial temporal)

- Automação determinística (comandos e intertravamentos executados no momento exato)

- Auditoria e forense (explicar incidentes com evidência temporal consistente)

Na manufatura, a versão equivalente aparece em linhas de alta velocidade, robótica colaborativa, visão artificial, rastreabilidade e OEE. Se o “tempo” falha, a IA aprende padrões errados, o MES regista eventos fora de ordem, e um simples alerta vira uma paragem não planeada.

O que muda com subestações e fábricas “digitais”

Resposta direta: quanto mais digital e em rede, mais o tempo deixa de ser periférico e passa a ser infraestrutura.

Em ambientes tradicionais, muitos equipamentos precisavam apenas de “hora certa” de forma geral. Já em arquiteturas modernas — como process bus em subestações (com amostras e mensagens em rede) e Ethernet industrial em fábricas — a exigência é precisão local consistente, frequentemente na ordem de microssegundos.

Isso explica por que o tema da sincronização deixou de ser assunto de TI “administrativa” e virou tema de OT (Operational Technology) e de engenharia de sistemas.

O problema escondido: GNSS, saltos de tempo e uma porta para indisponibilidade

Resposta direta: referências externas (como GNSS/GPS) são úteis, mas podem falhar, ser degradadas ou ser alvo de manipulação — e o sistema paga a conta.

Muitos sistemas obtêm tempo “global” via GNSS (ex.: GPS). Funciona bem… até deixar de funcionar. Há três categorias de risco que importam tanto para energia como para indústria:

- Fenómenos naturais: eventos que degradam sinal e estabilidade (por exemplo, perturbações atmosféricas e atividade solar).

- Interferência e ataques: jamming (bloqueio) e spoofing (falsificação) de sinal podem induzir relógios a aceitar uma hora errada.

- Mudanças de referência: reajustes e transições de configuração (incluindo mudanças sazonais em alguns contextos e sistemas legados) podem forçar re-sincronizações.

Quando a referência de tempo “salta”, os sistemas têm de re-sincronizar. Em ambientes críticos, esse momento de reajuste pode levar a:

- Funções de proteção temporariamente limitadas ou colocadas em modo seguro

- Disparos indevidos (trip/stop) por leituras incoerentes

- Indisponibilidade operacional e paragens caras

Na indústria, o paralelo é imediato: uma linha pode parar por um interlock inconsistente; um lote pode perder rastreabilidade; um algoritmo de deteção de anomalias pode disparar falsos positivos porque os dados chegam “fora de tempo”.

Uma frase para guardar: um sistema distribuído é tão confiável quanto o seu tempo de referência.

A abordagem que reduz risco: relógio interno estável e comutação suave

Resposta direta: criar uma base de tempo local estável e independente do GNSS elimina saltos de tempo e mantém funções críticas ativas.

A solução descrita no caso da energia introduz um conceito poderoso: em vez de depender sempre de uma referência externa, os dispositivos passam a ter um relógio interno altamente estável, capaz de sustentar a sincronização local mesmo quando a referência global falha.

No caso apresentado, equipamentos de proteção e automação incorporam PTP Grandmaster Clocks (GMC) baseados em PTP (Precision Time Protocol), compatíveis com a sincronização com precisão inferior a microssegundos. A peça-chave é o oscilador interno como referência primária local.

O que é “comutação suave” (e por que isso interessa)

Resposta direta: quando o tempo externo volta, ele não “puxa” a rede de relógios de forma brusca; ele alinha-se primeiro ao tempo local e só depois retoma o papel principal.

O mecanismo de comutação suave faz com que, ao regressar o GNSS (ou o servidor de tempo externo), ele sincronize primeiro com o Grandmaster ativo local. Só depois assume novamente o controlo. Na prática, isso evita os temidos saltos de tempo que confundem funções críticas.

Em linguagem industrial, é como evitar que um PLC mude de estado com base num sensor “tremido” na recuperação de rede. Primeiro estabiliza, depois comanda.

O que isto ensina à manufatura: IA precisa de dados com tempo confiável

Resposta direta: modelos de IA e automação avançada falham quando eventos não têm um carimbo temporal confiável; resiliência de tempo melhora qualidade de dados e reduz paragens.

Na série “IA na Energia e Sustentabilidade”, falamos muito de previsão de procura, eficiência energética e integração de renováveis. Em todos esses temas, existe um requisito silencioso: qualidade de dados. E a sincronização de tempo é um dos pilares dessa qualidade.

Aqui vai um mapeamento direto entre subestações digitais e fábricas inteligentes:

1) Controle em tempo real e coordenação de sistemas

- Energia: relés de proteção e sistemas de supervisão precisam reagir em janelas muito curtas.

- Indústria: robôs, transportadores, visão artificial e sistemas de segurança funcional dependem de sequências precisas.

Se a base temporal é instável, a coordenação degrada. O resultado costuma ser conservador: o sistema para “por segurança”.

2) Cibersegurança em OT: o tempo também é superfície de ataque

- Energia: interferência em GNSS pode induzir erros e re-sincronizações perigosas.

- Indústria: ataques em redes industriais podem explorar a desorganização de logs e eventos para mascarar ações.

Um detalhe que vejo muitas empresas ignorarem: sem tempo confiável, investigação de incidentes vira adivinhação.

3) IA, analytics e “aprendizagem do errado”

A IA industrial depende de séries temporais: vibração, energia, temperatura, qualidade, paragens, micro-paragens. Se os sensores não estão alinhados:

- o modelo aprende correlações falsas (ex.: “defeito acontece antes do aquecimento”, quando foi o inverso)

- a deteção de anomalias dispara tarde demais (ou cedo demais)

- a previsão de falhas perde precisão

Uma melhoria de sincronização não é “um projeto de relógio”. É um projeto de confiabilidade de dados.

Checklist prático: como aplicar este padrão na sua operação

Resposta direta: trate a sincronização como arquitetura de resiliência — com fonte local estável, fallback e monitorização contínua.

Se você gere OT numa fábrica, numa central de utilidades ou num campus industrial com subestação própria, vale usar este checklist:

1) Classifique processos por sensibilidade ao tempo

- Eventos que exigem ordenação fina (ms/µs): proteção, interlocks críticos, controlo de movimento, visão artificial.

- Eventos que toleram variação: logs administrativos, relatórios diários.

A regra é simples: quanto mais crítico e mais distribuído, menor a tolerância ao drift.

2) Defina uma estratégia “local-first” para tempo em OT

- Use uma base de tempo local estável para manter consistência mesmo com falhas externas.

- Mantenha GNSS como referência para “tempo global”, mas não como ponto único de falha.

3) Adote PTP onde fizer sentido (e não só NTP)

NTP resolve muita coisa em TI e em cenários menos exigentes. Já PTP é a escolha típica quando você precisa de alta precisão e baixa latência.

4) Monitorize “saúde do tempo” como KPI

Inclua alarmes e métricas como:

- offset médio e máximo por segmento de rede

- eventos de re-sincronização

- perda de sinal externo e tempo em holdover

Se dá para monitorizar pressão e temperatura, dá para monitorizar integridade temporal.

5) Conecte o tema à eficiência energética e sustentabilidade

Paragens não planeadas aumentam desperdício: arranques e paragens consomem mais energia, geram refugo e pioram intensidade carbónica por unidade produzida. Sincronização resiliente reduz paragens — e isso impacta diretamente a eficiência energética.

Perguntas comuns (e respostas diretas)

“Isto é só para subestações e energia?”

Não. Qualquer operação com automação distribuída e dependente de sequência de eventos (fábricas inteligentes, logística automatizada, utilities industriais) beneficia.

“Vale o investimento?”

Quando há custo alto de paragem, sim. Uma única indisponibilidade relevante costuma pagar melhorias de arquitetura — especialmente quando o ganho vem de evitar falsos disparos e reduzir tempo de diagnóstico.

“IA entra onde, exatamente?”

Entra na camada de detecção e previsão (anomalias, falhas, qualidade) e na camada de orquestração (decidir ações). Mas IA só é confiável quando os dados têm timestamp consistente.

Próximo passo: transforme tempo em parte do seu desenho de confiabilidade

A lição do setor elétrico é objetiva: tempo não é configuração, é infraestrutura. Quando a base temporal é resiliente — com referência local estável e comutação suave — o sistema aguenta falhas externas sem “pirar” no momento em que mais precisa de estabilidade.

Na manufatura, o benefício aparece em três frentes ao mesmo tempo: menos paragens, melhor cibersegurança operacional e dados mais confiáveis para IA (incluindo iniciativas de eficiência energética e sustentabilidade). Eu gosto de pensar assim: antes de treinar modelos, alinhe relógios.

Se a sua operação já está a investir em IA para reduzir consumo energético, prever falhas e aumentar OEE, faz sentido auditar a sincronização de tempo agora. Que outros “detalhes invisíveis” na sua arquitetura de OT estão a limitar a confiabilidade dos seus dados?