Com USD 3,3 biliões a entrar na energia em 2025, a vantagem vai para fábricas previsíveis. Veja como IA otimiza CAPEX, qualidade e manutenção.

IA na manufatura de energia: investir melhor em 2025

Os números de 2025 deixam pouco espaço para dúvidas: o capital global destinado ao setor de energia deve chegar a USD 3,3 biliões, com +2% em termos reais face a 2024, segundo o World Energy Investment (IEA, 06/2025). Quando tanto dinheiro entra num ecossistema, a conversa muda rapidamente de “vamos crescer” para “vamos conseguir entregar?”.

Na prática, o gargalo não está só em licenças, redes e financiamento. Está também na capacidade industrial de fabricar — com qualidade e prazo — os componentes que tornam a transição energética possível: redutores e rolamentos para eólica, turbinas a gás e vapor, equipamentos para Oil & Gas, infraestrutura para hidrogénio e, cada vez mais, sistemas modulares e distribuídos.

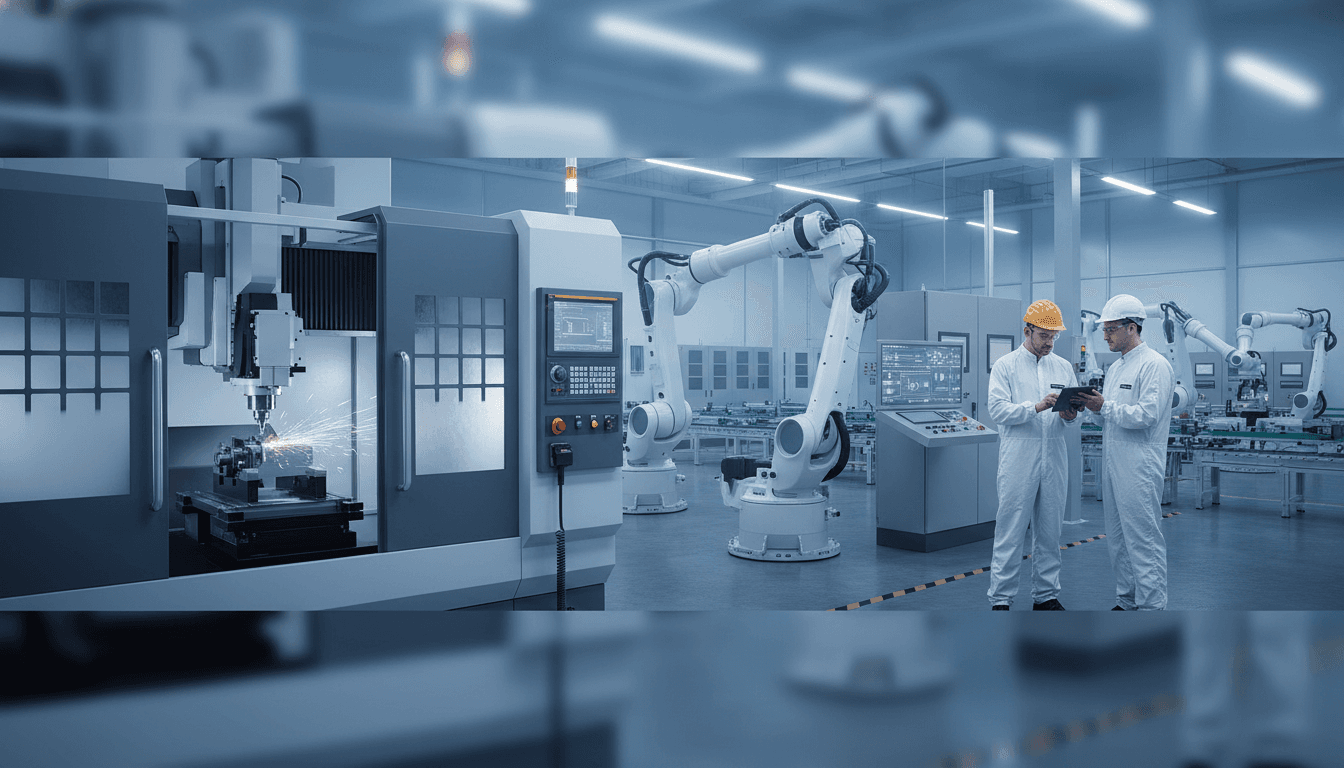

E aqui vai a minha posição: a próxima vaga de competitividade na cadeia de fornecimento de Power & Energy vai ser decidida na fábrica. Não apenas com automação tradicional, mas com IA aplicada a CNC, linhas de produção e integração IT/OT. Quem usar IA para reduzir desperdício, prever falhas e estabilizar a qualidade vai transformar investimento (CAPEX) em capacidade real. Quem não usar vai ver os custos a subir e os prazos a escorregar.

Frase para guardar: “Em 2025, ganhar contratos no setor de energia significa provar que a sua fábrica é previsível.”

O boom do investimento energético cria um problema industrial real

O ponto central do cenário atual é simples: a transição energética acelera a procura por equipamentos, e isso pressiona os fabricantes de máquinas e plantas (e os seus fornecedores) a aumentar capacidade sem perder margem.

Há três forças a atuar ao mesmo tempo:

- Crescimento de instalações distribuídas (múltiplos parques eólicos, unidades de produção, subestações, eletrolisadores, etc.), o que multiplica a necessidade de peças, manutenção e reposição.

- Complexidade de produção (materiais, tolerâncias, usinagem pesada, rastreabilidade), especialmente em turbinas e componentes críticos.

- Competição pela posição na supply chain, onde lead time e qualidade auditável valem tanto quanto preço.

O resultado? Mesmo com investimento disponível, o setor sofre se a indústria não conseguir responder com produtividade, disponibilidade e consistência.

Onde a IA entra: 3 formas de otimizar CAPEX com automação inteligente

A melhor forma de pensar em IA na indústria de energia é pragmática: IA serve para reduzir incerteza. E reduzir incerteza é exatamente o que otimiza investimento.

1) IA para aumentar OEE: mais peças boas por hora de máquina

Quando a procura sobe, muitas empresas correm para comprar mais máquinas. Só que o CAPEX mais rápido costuma estar escondido no que já existe: tempos de setup, paragens curtas, microdefeitos e variação de ciclo.

A IA aplicada a dados de CNC, sensores e MES consegue:

- Detetar padrões de perda de eficiência (ex.: aumento gradual de tempo de ciclo em determinada operação)

- Recomendar ajustes de parâmetros (dentro de limites de processo)

- Prever gargalos de linha e ajudar a reprogramar produção

Impacto esperado (realista e mensurável): redução de paragens não planeadas, menor variabilidade de ciclo e maior taxa de “first pass yield” (peça certa à primeira).

2) Manutenção preditiva em ativos críticos (CNC, spindles, redutores)

Componentes para Power & Energy dependem de usinagem de alta precisão e elevada carga. O custo de uma falha num spindle, numa bomba hidráulica ou num sistema de refrigeração não é só a peça perdida: é o efeito dominó na entrega.

Com modelos de IA (ex.: deteção de anomalias) alimentados por vibração, temperatura, corrente, acústica e eventos do CNC, dá para:

- Identificar degradação antes da avaria

- Programar intervenção na janela certa

- Reduzir stock “cego” de sobressalentes

Snippet citável: “Manutenção preditiva não é adivinhar; é transformar sinais fracos em decisões de paragem planeada.”

3) Controlo de qualidade com visão computacional e rastreabilidade

A energia não perdoa falhas. Em turbinas, redutores e peças estruturais, um defeito que passa na inspeção hoje vira paragem cara amanhã.

Visão computacional (IA) e analítica de processo ajudam a:

- Inspecionar 100% das peças onde a inspeção humana é amostral

- Correlacionar defeitos com lote de matéria-prima, ferramenta, operador, programa CNC e condições de máquina

- Criar trilhas de auditoria para clientes exigentes

O valor aqui não é só “detetar defeitos”. É evitar que o defeito seja produzido — fechando o ciclo entre qualidade e processo.

A fábrica conectada (CAD-CAM + CNC + IT) vira vantagem competitiva

Para fabricar para Power & Energy, a integração conta tanto quanto a máquina. Quando CAD-CAM, CNC, automação e sistemas IT conversam bem, a empresa reduz erros de transcrição, retrabalho e variação de processo.

A fonte original destaca a relevância de uma cadeia integrada (CAD-CAM e integração de linha e IT) e também a importância de plataformas abertas e padronizadas na automação baseada em SINUMERIK, SIMOTION e SIMATIC, com sinergias para produtividade e custo.

Do ponto de vista de IA, isso importa por um motivo direto: IA precisa de dados confiáveis e contextuais. Sem integração, você tem dados “soltos”. Com integração, você tem dados com história (programa, ferramenta, material, ordem, condição, resultado). E aí a IA funciona.

O que “abertura e padronização” significam na prática

Em chão de fábrica, abertura não é debate filosófico. É conseguir:

- Conectar máquinas e células sem projetos intermináveis

- Integrar parceiros de solução (para analytics, visão, qualidade) sem refazer tudo do zero

- Evoluir o sistema por camadas (começar pequeno, escalar rápido)

Isso reduz tempo de implementação e diminui o risco de ficar preso num único fornecedor para cada evolução.

Casos típicos em Power & Energy (onde a IA paga a conta)

A seguir estão exemplos comuns (e bem “pé no chão”) de onde tenho visto mais retorno em projetos industriais ligados à energia.

Redutores e componentes eólicos: usinagem pesada + tolerâncias

- Problema: variação térmica e desgaste de ferramenta afetam acabamento e ruído do conjunto.

- IA aplicada: modelos que relacionam parâmetros de corte, sinais do spindle e medições metrológicas.

- Resultado desejado: menos retrabalho e menor dispersão dimensional.

Turbinas a gás e vapor: rastreabilidade e conformidade

- Problema: documentação e qualidade precisam ser consistentes ao longo de lotes e fornecedores.

- IA aplicada: classificação automática de não conformidades e análise de causa raiz com dados de processo.

- Resultado desejado: reduzir o tempo para “fechar” um desvio e evitar reincidência.

Hidrogénio: produção a crescer, processo a estabilizar

- Problema: ramp-up de produção com processo ainda em maturação.

- IA aplicada: deteção de anomalias e otimização de parâmetros para reduzir sucata no arranque.

- Resultado desejado: curva de aprendizagem mais curta e custo unitário a cair mais cedo.

Guia rápido: por onde começar (sem promessas mágicas)

Se você quer capturar a onda de investimento energético com IA na manufatura, comece com disciplina. O objetivo é entregar um caso de uso que se sustenta.

Passo 1 — Escolha um “ativo decisivo” e uma métrica de negócio

Bons candidatos:

- CNCs gargalo (onde qualquer paragem atrasa a fábrica)

- Operações com alta taxa de retrabalho

- Inspeções críticas que hoje são lentas ou amostrais

Métricas que valem:

- OEE, sucata, retrabalho, lead time, OTIF (entrega no prazo), custo por peça

Passo 2 — Garanta dados com contexto (não apenas “sensores”)

O erro mais comum é coletar um oceano de sinais sem ligação ao que interessa. Você precisa conectar:

- Ordem de produção

- Programa CNC

- Ferramenta e vida útil

- Material/lote

- Resultado de medição/qualidade

Passo 3 — Operacionalize: IA que ninguém usa é só custo

Planeie desde o início:

- Quem recebe alertas e como reage

- Qual é o procedimento de intervenção

- Como medir antes/depois

- Como escalar para outras linhas

Uma regra prática: se a equipa de produção não confiar no modelo, o projeto morre no piloto.

Onde isso encaixa na série “IA na Energia e Sustentabilidade”

Esta série tem um fio condutor: IA não serve apenas para prever procura e integrar renováveis; ela também define se a infraestrutura será construída a tempo e com custo controlado. A transição energética depende de fábricas tão modernas quanto os parques eólicos e solares que elas alimentam.

O investimento de 2025 é um sinal claro de direção. A pergunta operacional é outra: a sua manufatura consegue absorver essa procura com previsibilidade, qualidade e margem?

Se você está a planear expansão, novos contratos em Power & Energy ou entrada em hidrogénio, vale mapear agora 2-3 casos de uso de IA (manutenção preditiva, qualidade por visão, otimização de CNC) e transformá-los em rotina.

A próxima decisão é simples — e difícil ao mesmo tempo: você vai usar a IA para comprar menos capacidade “no susto” e extrair mais da capacidade real, ou vai deixar que o crescimento dite o caos do dia a dia?