Como a IA na indústria farmacêutica melhora OEE, qualidade e energia por lote. Veja pilares, casos de uso e um roteiro prático para começar.

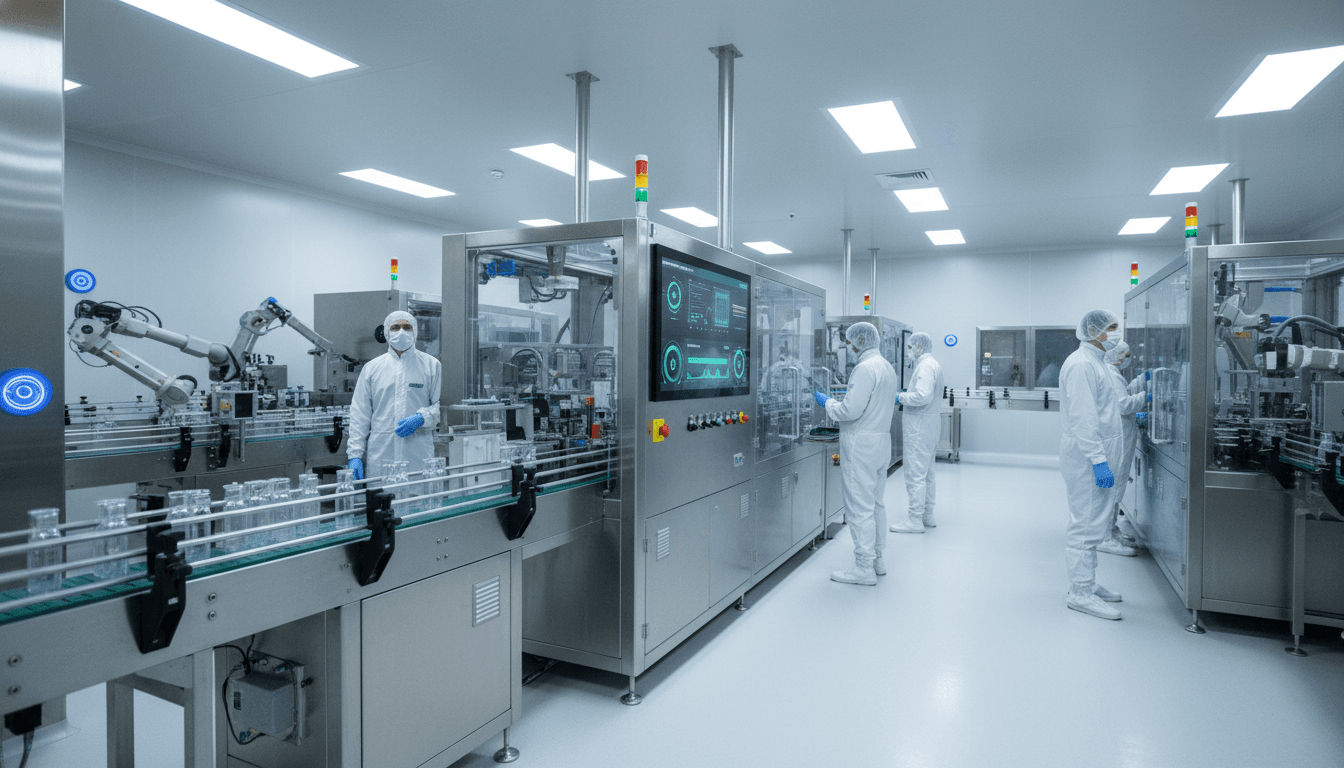

IA na indústria farmacêutica: produção ágil e sustentável

A eficiência média dos equipamentos na indústria farmacêutica é de 35% (OEE). Traduzindo: a maior parte do tempo, máquinas caras estão a produzir abaixo do potencial — por paragens, microparagens, setups longos, falta de sincronização e decisões baseadas em dados atrasados.

E isso acontece num setor em que não existe “margem” para erro: a procura oscila (basta olhar para picos em terapias metabólicas), a concorrência é agressiva e a qualidade é inegociável. Quem não consegue escalar produção com rastreabilidade e conformidade perde mercado… e, mais importante, atrasa o acesso de doentes a medicamentos.

Neste artigo — inserido na nossa série “IA na Energia e Sustentabilidade” — vou defender uma ideia simples: fábrica inteligente na farma não é só digitalizar papelada; é usar IA para transformar dados de operação em decisões que melhoram produtividade, qualidade e consumo energético ao mesmo tempo.

Porque a “fabricação inteligente” virou uma questão de sobrevivência

Resposta direta: a fabricação inteligente permite aumentar capacidade e previsibilidade sem sacrificar conformidade.

Na farma, investimentos em novas linhas e novas unidades continuam altos, mas “construir mais” já não resolve tudo. A restrição muitas vezes está em:

- Arranques demorados (comissionamento e validação)

- Mudanças de produto complexas (receitas, limpeza, setups)

- Desempenho inconsistente entre plantas (cada site opera “à sua maneira”)

- Registos manuais que geram atrasos e risco de erro

Quando a procura dispara, a pergunta deixa de ser “temos capacidade instalada?” e passa a ser “conseguimos mudar rápido e provar, com dados, que está tudo dentro do especificado?”. É aqui que entram digital twin, execução sem papel, dados em tempo real e analítica com IA.

O que a IA muda na prática (e por que isso também é energia)

Resposta direta: ao reduzir desperdício, retrabalho e paragens, a IA corta consumo energético por lote e melhora a sustentabilidade.

Muita gente associa a série “IA na Energia e Sustentabilidade” apenas a utilidades, redes e renováveis. Só que a indústria é um dos maiores pontos de alavanca, e a farma tem particularidades:

- Ambientes controlados (HVAC, salas limpas) consomem muito; paragens e esperas energéticas custam caro.

- Desvios de qualidade geram sucata, retrabalho e reprocessos — energia duplicada para o mesmo valor.

- Lotes pequenos e mix alto aumentam setups; setups longos mantêm utilidades ligadas sem produzir.

Na prática, cada minuto de linha parada num ambiente controlado é custo e carbono. IA aplicada a manutenção preditiva, planeamento de produção e controlo de processo reduz esse “tempo morto”.

Frase para guardar: “Na farma, eficiência operacional e eficiência energética são a mesma conversa — só mudam as unidades.”

Os 3 pilares para uma fábrica inteligente na farma (com exemplos reais do chão de fábrica)

Resposta direta: acelerar engenharia e validação, eliminar papel com rastreabilidade total e operar com dados preditivos.

A abordagem mais robusta costuma assentar em três imperativos complementares.

1) Engenharia e planta ágeis: começar certo e arrancar mais rápido

O ponto-chave: usar um gémeo digital (digital twin) para reduzir erros de projeto, encurtar comissionamento e treinar equipas antes da linha existir.

Na farma, o custo de “descobrir tarde” é brutal: mudanças de layout, fluxo de materiais, utilidades, automação e requisitos de sala limpa podem atrasar meses.

Com digital twin, dá para:

- Simular layout e fluxo de materiais (reduzir cruzamentos, tempos de transporte e risco de contaminação)

- Fazer validação virtual de sequências e interlocks antes de ir ao equipamento real

- Padronizar com módulos de automação reutilizáveis

- Treinar operadores num ambiente simulado com cenários de falha

Ligação direta à energia: projetos bem simulados reduzem “overdesign” de utilidades e evitam arranques com ajustes intermináveis (HVAC e sistemas críticos a trabalhar no máximo sem necessidade).

2) Fabricação flexível e sem papel: mudar rápido, provar sempre

O ponto-chave: substituir registos manuais por execução digital garante integridade de dados e acelera mudanças.

“Paperless” não é estética. É gestão de risco. Num setor regulado, o que não está registado (corretamente) não existe. E registos manuais têm três problemas crónicos:

- Erros de transcrição e lacunas

- Atraso entre o que acontece e o que é analisado

- Dificuldade de rastrear causa-raiz quando há desvios

Com execução digital (MES/eBR, checklists eletrónicas, captura automática de parâmetros) ganha-se:

- Rastreabilidade ponta a ponta por lote e por etapa

- “Right first time”: menos desvios por verificação em tempo real

- Mudanças de receita mais seguras (gestão de versões e permissões)

Exemplo prático: numa troca de produto, a IA pode analisar histórico de tempos de setup e condições ambientais e sugerir a sequência de produção que minimiza limpezas profundas (quando permitido), reduzindo tempo de utilidades ligadas e consumo de água/energia.

3) Operações inteligentes, lean e sustentáveis: do reativo para o preditivo

O ponto-chave: convergir IT/OT para monitorização em tempo real e previsões que orientam decisões.

Aqui mora a parte mais “IA na indústria”: coletar, harmonizar e usar dados para prever o que vai acontecer, não apenas reportar o que já aconteceu.

Uma stack típica inclui:

- Sensores/IoT e sistemas de controlo (OT)

- Dados de qualidade, produção e manutenção (IT)

- Edge e cloud para processamento

- Modelos de IA/ML para previsão e detecção de anomalias

Casos de uso com retorno rápido:

- Manutenção preditiva: prever falhas de bombas, compressores, motores e redutores por vibração/temperatura/corrente elétrica

- Qualidade preditiva: identificar deriva de processo antes de sair da especificação

- Otimização de energia: ajustar setpoints e horários de operação considerando ocupação da linha e restrições de sala limpa

A meta realista não é “autonomia total” amanhã. É passar de:

- Reativo (apaga incêndios)

- Para preditivo (prevê falhas)

- Para adaptativo (ajusta parâmetros automaticamente com guardrails)

Como sair de 35% de OEE sem criar um “monstro digital”

Resposta direta: priorize dados confiáveis, um caso de uso por vez e governança desde o primeiro piloto.

O erro mais comum é tentar “implementar indústria 4.0” como um projeto monolítico. Eu prefiro uma abordagem em camadas, que funciona bem em ambientes regulados.

Um roteiro prático (90 a 180 dias para primeiros ganhos)

- Defina uma linha crítica e um KPI claro

- Ex.: OEE, taxa de desvios, consumo energético por lote (kWh/lote), tempo de liberação

- Faça um “mapa de dados”

- Onde estão os dados? SCADA? Historians? LIMS? ERP? Planilhas?

- Padronize e limpe o básico

- Tags, unidades, time stamps, limites de especificação

- Implemente monitorização em tempo real

- Dashboards simples e alarmística bem calibrada

- Aplique IA onde existe decisão repetitiva

- Prever falha, prever desvio, recomendar ação

- Feche o ciclo com procedimentos

- Quem aprova? Quem atua? Como se regista? (compliance)

Checklist de sucesso (especial para farma)

- Integridade de dados desde a origem (audit trail, permissões, versões)

- Validação proporcional ao risco (GxP) e documentação consistente

- Modelos explicáveis quando impactam qualidade (ou, no mínimo, auditáveis)

- Cibersegurança OT (segmentação de rede e gestão de acessos)

Perguntas que surgem sempre (e respostas objetivas)

“IA vai substituir o controlo estatístico e a validação?”

Não. IA complementa: deteta padrões e anomalias mais cedo, mas validação e disciplina de qualidade continuam a ser o alicerce.

“Paperless é obrigatório para ter IA?”

Na prática, ajuda muito. Modelos precisam de dados confiáveis e consistentes. Registo manual cria ruído e buracos.

“E se eu tiver várias plantas em países diferentes?”

Aí é onde a fábrica inteligente brilha. Padronização de receitas, modelos de dados e KPIs permite comparar sites e replicar melhorias sem recomeçar do zero.

O que muda em 2026: eficiência, compliance e energia no mesmo painel

A partir de 2026, a conversa vai ficar mais exigente. Custos energéticos continuam voláteis, metas de sustentabilidade apertam e cadeias de abastecimento seguem instáveis. Na farma, quem ganhar será quem conseguir produzir mais com menos variação — e provar isso com dados.

Fabricação inteligente com IA entrega exatamente essa combinação: agilidade para mudar, rastreabilidade para comprovar e inteligência para prever. E, como esta série reforça, isso não é só produtividade: é também eficiência energética e redução de desperdício.

Se você está a avaliar por onde começar, eu iria por um caminho direto: escolha uma linha, meça OEE e kWh/lote, implemente captura digital e ataque primeiro as paragens e desvios previsíveis. Em poucas semanas já dá para ver onde a energia está a ser queimada sem retorno.

A pergunta que fica para 2026 é simples: quando a próxima onda de procura chegar, a sua operação vai responder com horas extra e stress… ou com dados, previsões e execução disciplinada?