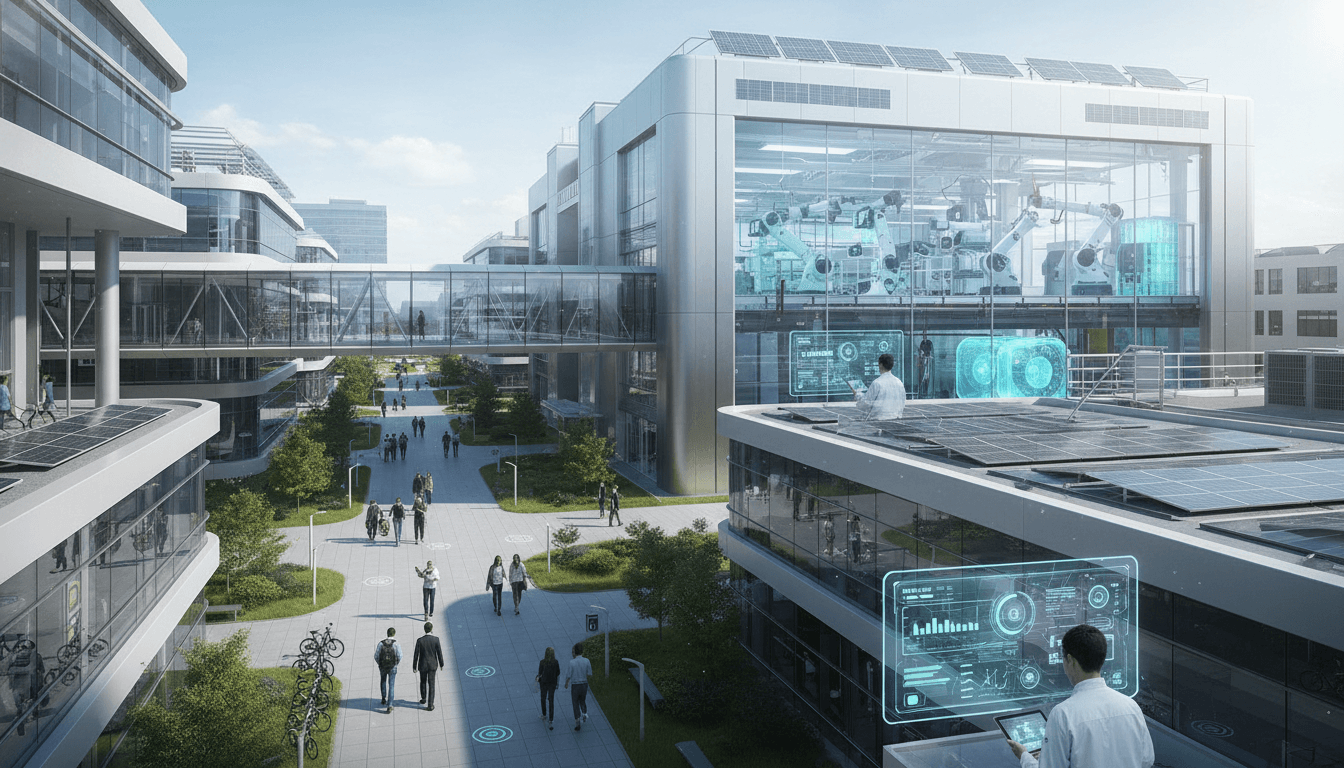

Como o campus autónomo inspira fábricas inteligentes: IA, gémeo digital e dados em tempo real para eficiência energética e sustentabilidade operacional.

Campus autónomo: lições de IA para fábricas eficientes

A maioria das organizações ainda trata energia como “conta do mês” — e não como uma variável operacional que dá para otimizar em tempo real. Em 2025, isso já é uma desvantagem competitiva. O motivo é simples: quem usa IA para eficiência energética e automação baseada em dados passa a operar com menos desperdício, menos paragens e mais previsibilidade.

É aqui que o conceito de campus autónomo (popularizado no ensino superior) fica interessante para a indústria. Um campus tem edifícios, pessoas, infraestruturas críticas, picos de ocupação, manutenção, conforto e metas de sustentabilidade. Troque “salas de aula” por “linhas de produção” e você tem um retrato fiel de uma fábrica inteligente. A lógica é a mesma: integrar dados, tomar decisões automáticas com supervisão humana e medir impacto.

Nesta edição da série “IA na Energia e Sustentabilidade”, vou pegar nas ideias do campus autónomo e traduzir para o chão de fábrica: o que copiar, o que evitar e como começar com projetos que geram confiança (e leads internos) rapidamente.

O que um “campus autónomo” ensina sobre uma fábrica inteligente

Um campus autónomo é, na prática, um ambiente auto-otimizável: sensores + sistemas digitais + IA a ajustar operação em tempo real. Na indústria, isso corresponde ao que muita gente chama de sistema ciberfísico: o físico (máquinas, HVAC, compressores, utilidades) e o digital (MES, SCADA, BMS, ERP, EMS) a conversar.

O ponto central não é “automação por automação”. É decidir melhor com base em dados que já existem. Universidades estão a descobrir que dá para melhorar sustentabilidade e experiência do utilizador. Na manufatura, a dupla é equivalente: reduzir consumo energético e manter (ou aumentar) qualidade, OEE e disponibilidade.

Há um mito comum em ambos os mundos: “se eu poupar energia, vou piorar conforto/produção”. O que a IA muda é o “trade-off” fixo. Quando os ajustes são contextuais (ocupação, carga, clima, turnos, ordens de produção), dá para poupar sem sacrificar o que interessa.

Tradução direta: de sala de aula para linha de produção

No campus, um problema de ventilação pode realocar uma aula automaticamente. Na fábrica, o equivalente é:

- Um desvio térmico num forno ou câmara que aciona ajuste automático e evita sucata.

- Um pico de consumo em compressores que redistribui carga e reduz perdas.

- Uma anomalia num motor crítico que agenda manutenção antes da falha.

A diferença é só o “objeto” otimizado. A arquitetura mental é a mesma.

IA e dados em tempo real: eficiência energética sem “modo manual”

A forma mais prática de enxergar a IA na indústria e manufatura é como um “copiloto” que observa milhares de sinais e recomenda (ou executa) microdecisões com frequência impossível para uma equipa humana.

Quando falamos de IA para sustentabilidade, os casos mais rentáveis costumam cair em três blocos:

- Otimização de utilidades (ar comprimido, vapor, água gelada, HVAC industrial)

- Manutenção preditiva (menos falhas = menos desperdício energético e de material)

- Planeamento e operação (sincronizar produção com energia, tarifas e restrições)

Em campus, o agendamento de salas pode “conversar” com a gestão de energia. Em fábrica, a grande oportunidade é sincronizar ordens de produção com:

- picos de demanda

- limites de potência contratada

- janelas tarifárias

- disponibilidade de geração local (ex.: solar)

O resultado é uma regra simples e muito citável:

Energia barata e limpa só ajuda quando a operação consegue reagir em tempo real.

O que medir (de verdade) para acelerar ganhos

Muita transformação trava porque a equipa tenta medir tudo. O que funciona melhor é começar com um conjunto curto, mas acionável:

- kWh por unidade produzida (por linha/turno/produto)

- picos de demanda (kW) e eventos que os causam

- eficiência de utilidades (ex.: kW por m³/min em ar comprimido)

- paragens e microparagens ligadas a condições ambientais

- taxa de falha e custo de manutenção em ativos energívoros

Quando esses indicadores estão amarrados a decisões (não apenas dashboards), a IA começa a “pagar a conta”.

Gémeo digital e integração: o passo que separa pilotos de escala

A ideia de gémeo digital (digital twin) no campus é poderosa porque não é uma simulação estática. É um modelo vivo, alimentado por sensores e sistemas de gestão, que permite testar cenários com risco baixo.

Na manufatura, um gémeo digital bem-feito permite responder perguntas operacionais que parecem simples, mas custam caro quando erradas:

- “Se eu reduzir a ventilação nesta área, qual o impacto em qualidade, segurança e energia?”

- “Quais as linhas com maior desperdício energético por lote?”

- “Se eu adiar manutenção deste chiller duas semanas, qual o risco de falha e o custo energético adicional?”

O ganho não vem do 3D bonito. Vem do facto de integrar três camadas que normalmente ficam separadas:

- OT (sensores, PLCs, SCADA)

- Facilities/energia (BMS/EMS, submedição)

- TI de produção (MES/ERP/planeamento)

Quando isso converge, dá para sair do “modo investigação” e entrar no “modo decisão”.

Ponto crítico: integração de dados (e governança)

O artigo original toca numa dor real: dados em silos. Na indústria, o padrão é conhecido: manutenção tem um CMMS, produção tem MES, energia fica em planilhas, e facilities tem BMS. O resultado é uma fábrica com “muita instrumentação” e pouca inteligência operacional.

Eu sou da opinião de que o maior bloqueio não é tecnologia; é governança e prioridades:

- Quem é dono do dado?

- Quem pode automatizar ações?

- Que decisões a IA está autorizada a tomar?

- O que exige aprovação humana?

Se isso não estiver definido, qualquer projeto vira discussão interminável.

“Entregar as chaves à IA”: como manter pessoas no centro sem travar o progresso

Receio de autonomia é saudável. Na indústria, um ajuste automático errado pode afetar segurança, qualidade e prazos. A solução não é evitar autonomia; é desenhá-la com níveis.

Uma forma prática (e muito usada) é operar em três modos:

- Observação: IA detecta padrões e anomalias; humanos decidem

- Recomendação: IA sugere ações com justificativa e impacto estimado

- Ação controlada: IA executa dentro de limites e com fallback claro

Isso cria confiança e reduz risco. E mais: ajuda a equipa a aprender. Tal como no campus, a pergunta não é “IA substitui pessoas?”, mas “IA devolve tempo para as pessoas fazerem o que importa?”.

Automação boa não elimina o humano; elimina o trabalho repetitivo e a cegueira operacional.

Um exemplo concreto de “vitória rápida”

No texto de referência, um caso citado mostra redução de 70% no tempo de onboarding com etiquetagem/gestão de ativos apoiada por IA. Na indústria, vitórias rápidas semelhantes costumam aparecer em:

- Inventário e criticidade de ativos (o que é crítico, o que consome mais)

- Deteção precoce de falhas em bombas, ventiladores e compressores

- Regras automáticas para reduzir consumo fora de turno sem comprometer qualidade

O padrão é sempre o mesmo: começar com um recorte pequeno, medir, comunicar resultado e escalar.

Roteiro de 90 dias: do “temos dados” ao “temos poupança”

Se a sua meta é avançar em eficiência energética com IA sem virar um programa de anos, um plano de 90 dias é um bom teste de maturidade.

Semana 1–2: escolher um problema que dói (e tem dono)

Escolha um alvo com impacto e responsabilidade clara. Exemplos:

- consumo de ar comprimido fora do horário

- picos de demanda que geram penalizações

- variação térmica que causa retrabalho

Defina um “dono” (energia, manutenção ou produção) e um indicador de sucesso.

Semana 3–6: conectar dados mínimos e criar baseline

Você não precisa integrar tudo. Precisa do suficiente para provar valor:

- 5–20 tags/sinais críticos

- histórico mínimo (idealmente semanas a meses)

- eventos operacionais (turnos, lotes, paragens)

Crie um baseline e quantifique desperdício atual.

Semana 7–10: modelo + regras operacionais + validação

Combine IA (detecção de anomalias, previsão) com regras simples (limites, horários, permissões). Valide com a equipa de operação.

Semana 11–13: automatizar com guardrails e reportar resultados

Automatize apenas o que for seguro e reversível. Feche o ciclo com relatório objetivo:

- kWh poupados

- redução de picos (kW)

- horas de paragem evitadas

- impacto em qualidade

Esse pacote de evidência é o que destrava orçamento e escala.

Perguntas comuns (e respostas diretas)

A IA compensa sem trocar equipamentos?

Sim. Em muitos casos, o primeiro ganho vem de ajuste fino e eliminação de desperdício: setpoints, horários, fugas, desvios e manutenção mal sincronizada.

Gémeo digital é obrigatório?

Não para começar. Mas para escalar (múltiplas plantas, muitos ativos, decisões complexas), um gémeo digital operacional reduz risco e acelera decisões.

O maior risco é técnico?

Geralmente não. O maior risco é organizacional: silos, falta de governança, ausência de critérios para autonomia e métricas que não conectam energia a produção.

O que levar desta ideia para a sua operação

O campus autónomo é uma metáfora útil: um ambiente com muita variabilidade, muitos utilizadores e metas ambientais apertadas. Se dá para otimizar isso com IA e dados em tempo real, dá para aplicar a mesma lógica à manufatura — com benefícios diretos em custo, carbono e confiabilidade.

Na série “IA na Energia e Sustentabilidade”, a tese é consistente: sustentabilidade que não entra na operação vira relatório; sustentabilidade que entra na operação vira desempenho. Um bom primeiro passo é escolher um processo energívoro, integrar poucos dados relevantes e fechar o ciclo decisão–ação.

Se você tivesse de escolher um único “microcosmo” para provar o valor da IA na sua fábrica — ar comprimido, HVAC industrial, chillers, fornos ou picos de demanda — qual seria, e que indicador você colocaria na parede para todo mundo ver?