IA, simulação e gêmeos digitais conectam P&D e fábrica de baterias, acelerando escala, qualidade e rastreabilidade. Veja como aplicar na indústria.

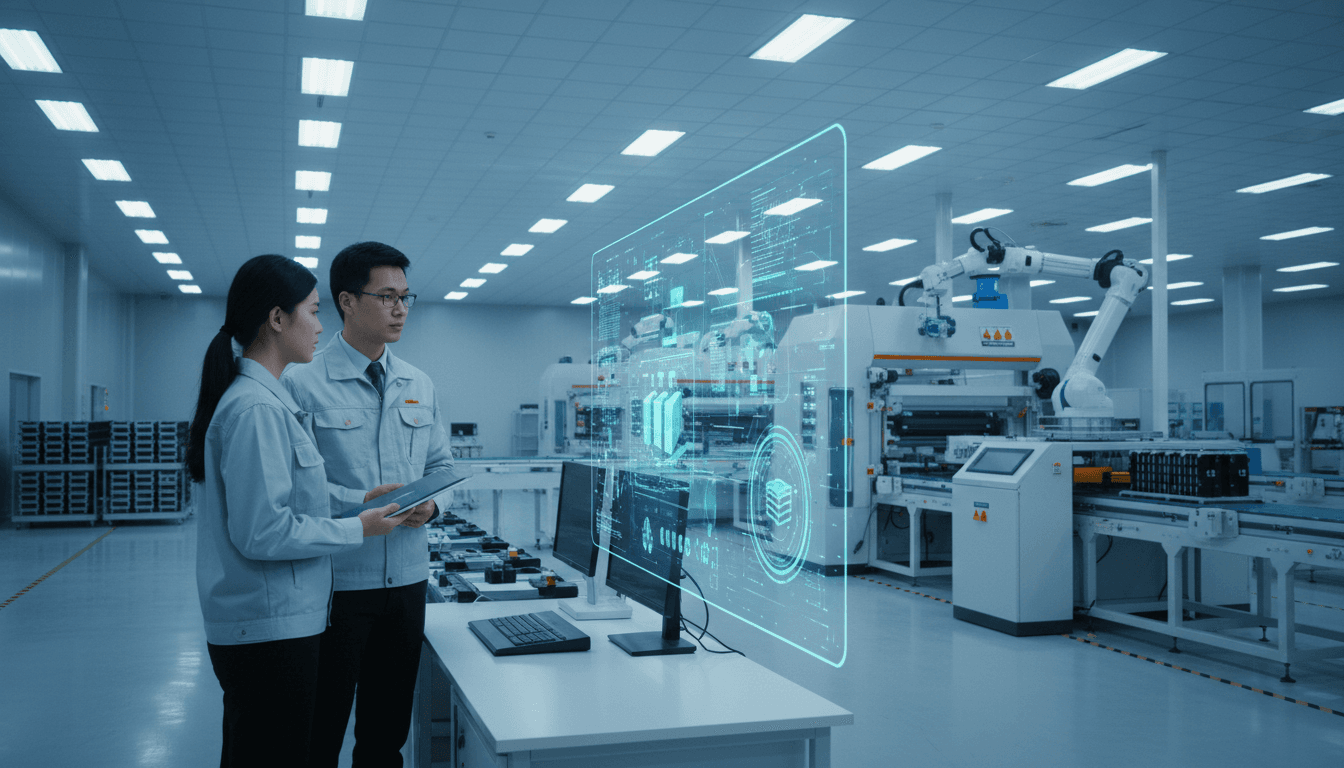

IA e gêmeos digitais aceleram fábricas de baterias

A indústria de baterias virou uma corrida contra o tempo — e não é só por causa dos carros elétricos. Em 2025, com pressão regulatória, metas de descarbonização e uma cadeia de fornecimento ainda instável, a diferença entre ganhar e ficar para trás está na velocidade de aprender: aprender qual química funciona, como fabricá-la com rendimento alto e como provar sustentabilidade com dados.

O problema é que muitas empresas ainda tratam P&D, engenharia de processos, manufatura e reciclagem como “ilhas”. O resultado aparece rápido: semanas perdidas em transferências de receita do laboratório para a planta, retrabalho na linha, qualidade inconsistente e dificuldade para rastrear materiais — justamente quando iniciativas como o Battery Passport europeu exigem rastreabilidade e evidências ao longo do ciclo de vida.

Há um caminho mais eficiente: usar IA, simulação e gêmeos digitais para criar um “fio digital” do laboratório à planta (e de volta). Na prática, isso significa reduzir tentativas físicas, antecipar problemas de escalonamento, treinar pessoas com mais rapidez e operar com controle de qualidade preditivo. Esta é a essência do que vem sendo aplicado por líderes em inovação de baterias — e é um excelente caso de “IA na indústria e manufatura” dentro da nossa série IA na Energia e Sustentabilidade.

Do “molécula primeiro” ao “processo certo”: IA acelera o P&D

A resposta direta: IA generativa e simulação molecular encurtam o caminho entre hipótese e material promissor, reduzindo ciclos de prototipagem e diminuindo o número de testes físicos necessários.

No desenvolvimento de baterias, as escolhas são sempre um jogo de equilíbrio: densidade de energia, taxa de carregamento, estabilidade térmica, vida útil, custo e reciclabilidade. Testar tudo no laboratório, do jeito tradicional, é lento e caro — e pior: muitas formulações “funcionam” em pequena escala, mas falham quando vão para produção.

Simulação antes do protótipo: menos tentativa e erro

Quando equipes combinam simulação (multi-física e molecular) com modelos orientados por dados, dá para prever comportamentos críticos antes de investir em lotes de laboratório maiores, como:

- tendência à degradação sob temperatura e carga

- risco de instabilidade térmica

- impacto de aditivos no desempenho

- compatibilidade da química com o processo de fabricação (mistura, coating, secagem, calandragem)

Isso muda o foco do time: em vez de “testar tudo”, passa-se a testar o que tem maior probabilidade de dar certo.

Gestão de receitas e rastreabilidade: o que mata o scale-up é o detalhe

Um ponto que vejo frequentemente dar errado em projetos industriais é a transição “informal” do laboratório para a engenharia: planilhas diferentes, nomes de matérias-primas inconsistentes, versões de receita sem controle, parâmetros de processo anotados por pessoas distintas.

Ferramentas de formulação digital e gestão de receitas em nível corporativo atacam exatamente esse gargalo:

- automatizam triagem de receitas (screening) com critérios claros

- registram versões e mudanças (governança)

- conectam lote, matéria-prima e parâmetros ao resultado (qualidade e rastreabilidade)

O efeito é prático: menos erro humano, menos retrabalho e mais repetibilidade.

Do laboratório à linha: o “fio digital” reduz risco no escalonamento

A resposta direta: planejamento virtual do processo e gêmeos digitais de engenharia diminuem retrabalho e aceleram comissionamento.

Escalonar não é multiplicar por 100. A reologia da pasta muda, a transferência de calor muda, a dinâmica de mistura muda. E qualquer diferença pequena vira problema grande na qualidade final.

Planejamento virtual do processo: projetar certo antes de comprar equipamento

Quando a engenharia usa um ambiente orientado a modelos (model-based) para desenhar a planta e validar o processo, dá para responder cedo a perguntas que normalmente só aparecem tarde:

- a linha aguenta o throughput planejado sem gerar gargalos?

- a janela de processo (temperatura, umidade, velocidade) está compatível com a nova química?

- quais parâmetros são realmente críticos (CTQs/CPPs) e precisam de controle mais rígido?

Isso encurta lead time porque evita ordens de mudança caras depois da instalação.

Caso prático (indústria): reduzir complexidade e comissionar mais rápido

Um exemplo citado no contexto de materiais catódicos: um fabricante de alto desempenho (HCM) trabalhou com uma abordagem digital para projetar e validar sua primeira planta. O ponto aqui não é “copiar a ferramenta”, mas entender o padrão: validar digitalmente antes de construir reduz complexidade de engenharia e dá mais confiança no ramp-up.

Se você já viveu uma partida de linha em que “a teoria estava ótima, mas a prática não”, sabe o valor disso.

Treinamento digital em tempos de falta de mão de obra

No fim de 2025, a escassez de profissionais qualificados em operação e manutenção continua um freio real na manufatura. Ambientes de treinamento digital (baseados em simulação) ajudam a:

- reduzir tempo de onboarding

- padronizar operação entre turnos e sites

- preservar conhecimento de especialistas

- treinar situações de falha com segurança

Isso conecta diretamente com o objetivo de fábricas inteligentes: pessoas melhores treinadas + processos mais previsíveis.

Fábrica inteligente na prática: qualidade preditiva e manutenção com gêmeos digitais

A resposta direta: gêmeos digitais operacionais conectam engenharia e produção para prever falhas, estabilizar qualidade e rastrear materiais.

O erro comum é achar que gêmeo digital é só um modelo 3D “bonito”. Na manufatura de baterias, o que importa é o gêmeo digital como sistema vivo, alimentado por dados de operação (sensores, MES, qualidade, laboratório) e conectado ao modelo de engenharia.

Manutenção preditiva: parar menos, com mais previsibilidade

Linhas de baterias têm ativos críticos (secagem, coating, calandragem, formação) em que pequenas derivações impactam rendimento e segurança. Com dados históricos + modelos, a manutenção deixa de ser “trocar peça por calendário” e passa a ser:

- detectar deriva cedo (vibração, temperatura, pressão, consumo)

- correlacionar deriva com defeitos de qualidade

- programar intervenção quando o impacto é menor

Resultado esperado: menos paradas não planejadas e ramp-up mais estável.

Controle de qualidade preditivo: atacar desperdício onde ele nasce

Bateria é um produto em que refugo custa caro. Qualidade preditiva combina:

- dados de processo (parâmetros de máquina)

- dados de material (lote, fornecedor, especificação)

- resultados de inspeção e testes

para antecipar “deriva de qualidade” e corrigir antes que vire sucata. Isso é especialmente valioso em fases iniciais de produção, quando a curva de aprendizado é mais íngreme.

Uma frase que vale guardar: qualidade em baterias não é uma etapa; é um fluxo de dados contínuo.

Sustentabilidade com evidência: rastreabilidade e ciclo fechado

A resposta direta: integrar dados de P&D, produção e reciclagem permite otimizar energia, emissões e recuperação de materiais com mais precisão.

Dentro da série IA na Energia e Sustentabilidade, este é o ponto que mais pesa: não basta dizer que a cadeia é “verde”. É preciso medir, provar e melhorar continuamente.

Do Battery Passport ao chão de fábrica: compliance vira requisito de engenharia

A tendência regulatória é clara: rastrear origem de matérias-primas, pegada de carbono, conteúdo reciclado, e condições de produção. Isso exige cadeia de dados auditável, não apresentações.

Na prática, o fio digital viabiliza:

- rastreamento de material por lote e por etapa

- histórico de receita e parâmetros do processo

- evidências de qualidade e conformidade

E isso ainda reduz custo de auditoria e retrabalho documental.

Reciclagem e segunda vida: dados para decidir, não “achismo”

Com mais baterias chegando ao fim da vida útil (ou sendo substituídas por upgrade), cresce a necessidade de decidir rápido:

- vale a pena reuso em segunda vida (armazenamento estacionário)?

- qual rota de reciclagem maximiza recuperação de materiais valiosos?

- como organizar logística reversa com menos perdas?

Plataformas digitais podem organizar esses fluxos, registrar testes e direcionar cada unidade para o destino mais eficiente. Sustentabilidade aqui não é slogan: é eficiência industrial aplicada ao fim de vida.

Como começar: 7 passos para criar um fio digital “molécula-planta”

A resposta direta: o caminho mais seguro é começar por um caso de uso que conecte dados e gere valor em 90–120 dias, e então expandir.

Se você lidera P&D, engenharia ou operações, estes passos costumam funcionar bem:

- Escolha um produto piloto (uma química, uma família de eletrodos, uma linha).

- Padronize dados mestres (materiais, fornecedores, unidades, nomenclatura).

- Implemente governança de receita (versões, aprovações, rastreio de mudanças).

- Modele o processo crítico (onde a qualidade mais sofre: mistura, coating, secagem, formação).

- Conecte qualidade ao processo (do laboratório/inspeção para o dado de máquina).

- Crie um gêmeo digital operacional para um ativo ou etapa com alto impacto.

- Defina KPIs duros: rendimento (%), refugo (kg), OEE, tempo de ramp-up, consumo energético por kWh produzido.

Se o seu time não consegue responder “qual parâmetro mudou quando a taxa de defeito subiu?”, você já tem um caso de uso.

Perguntas comuns (e respostas diretas)

“IA vai substituir o laboratório?”

Não. IA reduz o número de experimentos necessários e melhora o desenho dos testes. O laboratório continua sendo a validação do mundo real.

“Gêmeo digital é caro demais para começar?”

Começar grande sai caro. Começar focado é viável: um processo crítico, uma linha, um ativo e um objetivo (reduzir refugo, acelerar ramp-up, reduzir paradas).

“E se meus dados estiverem ruins?”

Então o primeiro projeto é justamente arrumar o básico: padronização, coleta consistente e governança. Sem isso, não existe fábrica inteligente — só dashboards bonitos.

O que muda em 2026: baterias mais rápidas de desenvolver e mais fáceis de comprovar

A indústria não está pedindo “mais digital”. Está exigindo mais velocidade com mais evidência: evidência de qualidade, de segurança e de sustentabilidade. E isso só aparece quando P&D, engenharia e operações trabalham em um mesmo fio de dados, do nível molecular até a planta — e, idealmente, até a reciclagem.

Se você atua em energia, mobilidade ou manufatura avançada, a mensagem é simples: o gargalo não é a falta de ideias; é a falta de integração entre quem descobre e quem fabrica. IA, simulação e gêmeos digitais resolvem esse gargalo quando aplicados com foco industrial.

O próximo passo é escolher uma etapa do seu ciclo (material, processo, operação ou fim de vida) e perguntar: onde um fio digital me daria rastreabilidade e melhoria contínua já no próximo trimestre?