Automação e IA em silos reduzem perdas, elevam a qualidade do grão e aumentam a confiabilidade. Veja checklist prático e por onde começar.

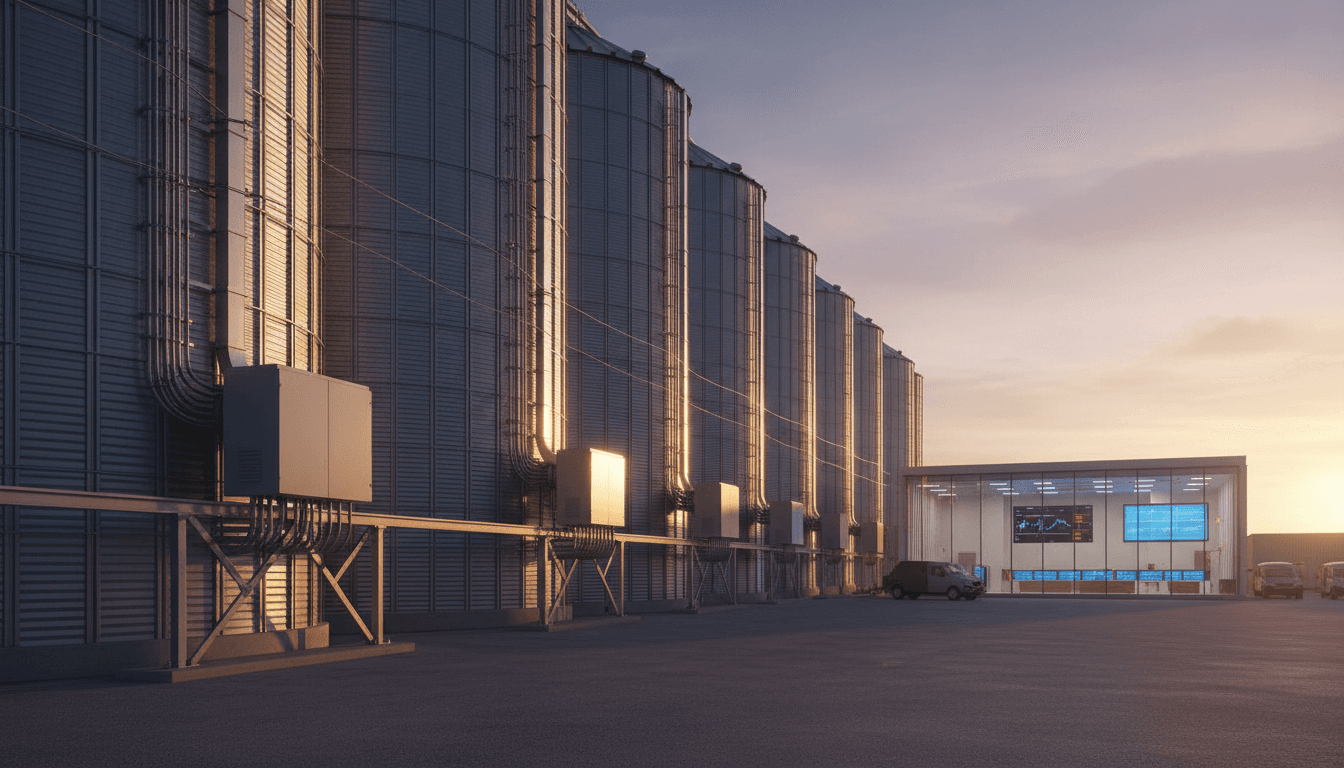

Silos inteligentes: mais qualidade e menos perdas

A maioria das fazendas investiu pesado em máquinas para plantar e colher melhor. Só que existe um “buraco” caro entre a colheita e a venda: armazenar bem. E armazenar bem não é só ter um silo de pé — é manter qualidade, reduzir perdas e garantir previsibilidade operacional.

Num cenário de margens mais apertadas e clima mais instável (e sim, dezembro costuma ser quando muitos times fecham números do ano e planejam o próximo), dá pra ver com clareza onde a tecnologia paga a conta: automação e dados no armazenamento. Silos e armazéns podem virar um ponto de controle industrial, com monitoramento contínuo, alarmes, rotas de transporte automatizadas e manutenção mais inteligente. E é aí que a conversa com IA e manufatura faz sentido: quando você trata o pós-colheita como um processo produtivo.

O gargalo do pós-colheita: onde a perda acontece

Se você já colhe com eficiência, o próximo salto está em reduzir variabilidade no armazenamento. O problema típico do silo “tradicional” não é falta de aço; é falta de controle fino sobre o que acontece com o grão nas semanas seguintes.

Na prática, o risco aparece em três frentes:

- Temperatura e umidade fora do ideal: o grão “respira”, a massa esquenta, surgem pontos quentes e o risco de mofo e deterioração dispara.

- Operação manual e reativa: a equipe age quando o problema já ficou grande (e caro).

- Paradas e incidentes mecânicos: elevadores, correias, desviadores e comportas sofrem com partidas mal geridas, travamentos e esforços indevidos.

Um detalhe que muita gente subestima: qualidade perdida não volta. Mesmo quando o volume parece o mesmo, a classificação e o preço caem. Em agronegócio, isso é dinheiro direto no chão.

Automação de silo não é “luxo”: é engenharia de confiabilidade

Automatizar um parque de silos é construir um sistema robusto para lidar com exceções. Esse é o ponto que mais separa “painel elétrico bem feito” de “operação estável”. O caso descrito no conteúdo de origem (um projeto completo de automação e elétrica para um silo novo, incluindo dezenas de motores e múltiplas rotas de transporte) mostra bem como isso funciona no mundo real.

Quando falamos de um silo moderno, falamos de um conjunto de subsistemas integrados:

Rotas de transporte com lógica de processo

Resposta direta: o ganho vem de orquestrar elevadores e transportadores como um processo, não como equipamentos isolados.

Silos têm rotas verticais e horizontais, muitas vezes com operação paralela. O controle precisa:

- garantir que o caminho de destino está liberado;

- impedir partidas em sequência errada;

- lidar com intertravamentos;

- recuperar o processo com segurança após paradas.

Um exemplo prático citado no material: após um vazamento de emergência (vésper), o elevador vertical pode ficar com massa de grãos “presa”. Reiniciar sem lógica de proteção pode danificar a mecânica. Um bom projeto considera esse tipo de evento desde o início.

Ventilação independente para proteger o produto

Resposta direta: ventilação não pode depender do resto do sistema quando há manutenção.

A massa de grãos tende a aquecer. Para evitar “abafamento” e risco de autocombustão, a ventilação precisa funcionar com confiabilidade. Uma abordagem madura é separar:

- alimentação elétrica e controle da ventilação

- do circuito de transporte (que pode precisar ser desenergizado para manutenção).

Isso é mentalidade industrial aplicada ao agro: projetar para continuidade de função crítica.

HMI e operação “de chão de fábrica”

Resposta direta: a automação só melhora resultados quando a interface é fácil de usar.

Armazenamento agrícola não é um ambiente “farmacêutico”. A equipe quer telas diretas, alarmes claros e comandos lógicos. Eu gosto de uma regra simples: se o operador precisa de manual para tarefas diárias, o projeto falhou.

Boas práticas de HMI para silos:

- telas por rotas (origem → destino), não só por equipamento;

- estados simples: Disponível / Em operação / Bloqueado / Falha;

- alarmes com ação recomendada: “Verificar ventilador do Silo 3”;

- registro de eventos (log) para aprender com as paradas.

Compactação, calor e painel: o detalhe que vira diferencial

Resposta direta: em muitos projetos, o limitador não é o software — é espaço físico e dissipação térmica.

No caso descrito no conteúdo, um desafio central foi escolher o acionamento e proteção de 48 motores de baixa potência (ventiladores, comportas, desviadores) com um quadro elétrico em sala pequena. A solução tradicional com contatores e relés térmicos (larguras maiores por conjunto) simplesmente não cabia.

A opção por partidas compactas (como híbridas, com menor largura por canal) gerou dois efeitos diretos e mensuráveis no dia a dia:

- Economia de espaço no quadro (mais circuitos por metro de trilho DIN).

- Redução da carga térmica dentro do painel, o que aumenta vida útil de componentes e diminui a chance de falha por aquecimento.

Esse tipo de decisão é “invisível” para quem olha o silo por fora. Mas, para quem precisa manter o sistema rodando, é exatamente onde a confiabilidade nasce.

Onde entra a IA (de verdade) no armazenamento de grãos

Resposta direta: IA faz sentido quando você já coleta dados de forma consistente e usa isso para prever problemas, não só reagir.

Automação cria a base: sensores, CLP, supervisório, histórico e acesso remoto. A IA entra para extrair valor do histórico e do tempo real.

1) Detecção precoce de deterioração por anomalias

Com telemetria de temperatura (e, idealmente, umidade e pressão de ventilação), modelos simples de anomalia conseguem apontar:

- pontos com aquecimento fora do padrão;

- evolução térmica mais rápida que o normal;

- resposta fraca à ventilação (sinal de obstrução, falha de ventilador ou canalização inadequada).

Não precisa começar com algo complexo. Muitas operações ganham muito com:

- limiares dinâmicos (o “normal” muda por silo, lote e estação);

- alertas por tendência (trend-based alarms), não só por valor absoluto.

2) Manutenção preditiva em motores e transportadores

Silos têm muitos motores pequenos e alguns grandes (elevadores). IA ajuda principalmente quando você adiciona:

- corrente/consumo elétrico,

- vibração (quando aplicável),

- horas de operação,

- número de partidas.

Daí você consegue priorizar inspeções e evitar a “parada surpresa” em momento crítico.

3) Otimização de ventilação e energia

Ventilar “no automático” sem estratégia pode aumentar conta de energia sem o mesmo ganho de qualidade. Uma camada de otimização (IA ou regras avançadas) pode escolher janelas melhores de operação com base em:

- temperatura externa,

- umidade relativa,

- objetivo por tipo de grão,

- risco estimado de ponto quente.

Isso se conecta diretamente ao tema da nossa série IA na Agricultura e Agritech: não é IA por moda; é IA para transformar o pós-colheita em um processo controlado, rastreável e eficiente.

Checklist prático: como planejar um silo inteligente sem dor

Resposta direta: comece pelo que evita perda e aumenta previsibilidade; depois, evolua para IA.

Se eu estivesse montando um roadmap para um parque de silos (novo ou retrofit), eu seguiria esta ordem:

- Mapear o processo: rotas, gargalos, pontos de risco, e o que é função crítica (ex.: ventilação).

- Instrumentar o básico bem feito: temperatura por cabo, status de motores, alarmes de segurança, intertravamentos.

- Padronizar componentes críticos: reduz incompatibilidades, facilita suporte e acelera reposição.

- Projetar para manutenção: seccionamentos corretos, ventilação independente, acessos e caixas de junção bem posicionadas.

- Criar histórico e rastreabilidade: eventos, paradas, alarmes, lotes, tempos de ciclo.

- Adicionar IA com objetivo claro:

- reduzir perda de qualidade,

- reduzir paradas,

- reduzir energia por tonelada armazenada.

Uma frase que resume bem: “O silo inteligente não é o que tem mais telas; é o que dá menos sustos.”

O que muda para a indústria e manufatura (e por que isso gera leads)

Resposta direta: armazenamento agrícola virou um problema industrial de confiabilidade, automação e dados.

O exemplo de integradores que evoluíram de “venda de componentes” para “projeto completo, do desenho ao comissionamento” é a cara da transformação que a indústria já vive há anos: menos improviso, mais engenharia de sistema.

Para quem atua em automação industrial, elétrica, sistemas de controle e IA aplicada, o agro é um território natural — e crescente. Silos são, na prática, mini plantas industriais com:

- dezenas de acionamentos;

- lógicas de segurança;

- operação 24/7 em períodos críticos;

- pressão por qualidade;

- necessidade de acesso remoto e suporte rápido.

Se você vende tecnologia, integração ou consultoria, a porta de entrada é simples: diagnosticar perdas e falhas do pós-colheita e mostrar um caminho incremental.

Próximo passo: transformar dados em qualidade (sem complicar)

Automatizar um silo não é sobre “ter tudo conectado”. É sobre evitar degradação do produto, proteger pessoas e equipamento e criar um processo que funciona mesmo quando algo dá errado. A IA amplifica isso quando existe base de dados e disciplina operacional.

Se você está planejando 2026 agora, minha sugestão é direta: trate o pós-colheita como prioridade de investimento, não como “infraestrutura”. O retorno vem em forma de qualidade mantida, menos paradas e mais previsibilidade.

E a pergunta que fica para o seu time é bem objetiva: qual decisão você toma hoje “no feeling” e gostaria de tomar com dados — antes do problema aparecer?