Cómo aplicar IA en minería subterránea: mantenimiento, seguridad y planificación. Lecciones de Hillgrove para mineras y servicios en Bolivia.

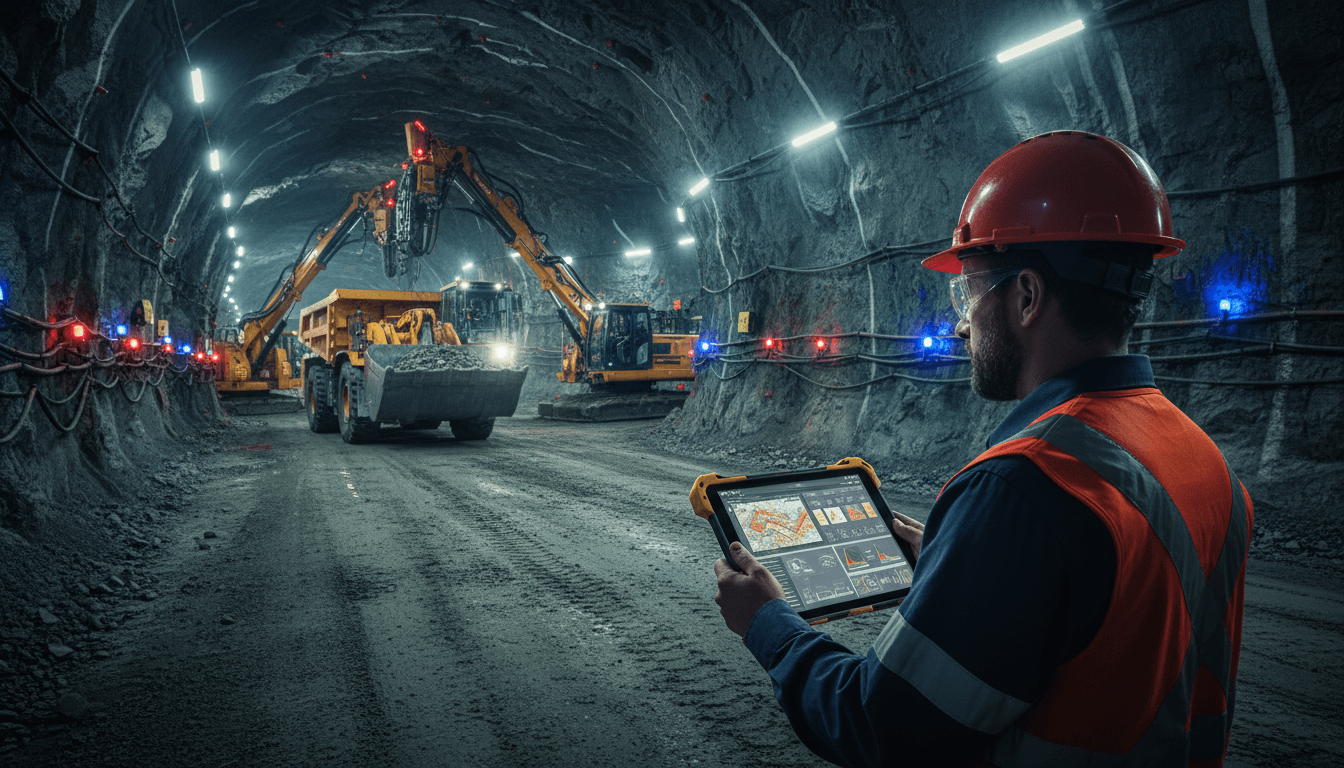

IA en minería subterránea: de túneles a decisiones

El 24/12/2025 se anunció un hito muy “de operación”: el inicio del desarrollo subterráneo en Hillgrove (NSW, Australia), con un contratista especializado y un plan de alrededor de 20 km de labores en cuatro años. En papel suena a “más metros de rampa y galerías”. En la práctica, es una historia de control, coordinación y riesgo: exactamente el tipo de entorno donde la inteligencia artificial en minería deja de ser un discurso y se vuelve una ventaja operativa.

Y ahí está el punto que a muchas operaciones en Bolivia todavía les cuesta aceptar: la mina no se vuelve moderna por comprar equipos nuevos, sino por decidir mejor cada día. El desarrollo subterráneo es una fábrica de decisiones: ventilación, sostenimiento, acarreo, planificación de avances, seguridad, control de costos… Si esas decisiones se toman con datos incompletos o tarde, el proyecto paga la factura.

En esta entrega de la serie “Cómo la IA Está Transformando la Minería y los Servicios Mineros en Bolivia”, uso Hillgrove como espejo: no porque Bolivia deba copiar un proyecto australiano, sino porque los problemas operativos son sorprendentemente parecidos. La diferencia está en cómo se gestionan.

Qué nos enseña Hillgrove: el desarrollo subterráneo es un problema de ejecución

El mensaje central del caso es simple: Hillgrove entra en “modo ejecución” con un contratista que aporta equipo, personal y supervisión estatutaria, bajo un sistema formal de seguridad y salud. También se definió un arranque por zonas (Metz y luego Garibaldi) y un alcance claro: declive, laterales, rehabilitación, instalación de sostenimiento y haulage.

Respuesta directa: el desarrollo subterráneo se gana con disciplina operativa y control de variabilidad.

La variabilidad en subterránea no es un detalle; es el enemigo:

- Variación geomecánica (calidad de roca cambia metro a metro)

- Variación de disponibilidad de equipos (mantenimientos, repuestos, colisiones)

- Variación de ciclos (perforación-voladura-ventilación-carguío)

- Variación de dotación (turnos, fatiga, experiencia)

En Bolivia, esa variabilidad suele “absorberse” con sobretiempo, presión al supervisor y decisiones a puro WhatsApp. Funciona… hasta que no funciona. La IA ofrece otra lógica: predecir, priorizar y estandarizar.

Dónde entra la IA en minería subterránea (sin humo)

Respuesta directa: la IA crea valor cuando reduce incertidumbre en seguridad, mantenimiento y planificación.

Para aterrizarlo, conviene separar IA en aplicaciones concretas (modelos predictivos, visión computacional, optimización, gemelos digitales). En una mina subterránea, las oportunidades más “pagables” suelen ser estas:

1) Mantenimiento predictivo para flotas y equipos críticos

Cuando el desarrollo depende de jumbo, scoop, camiones y ventilación, el costo real no es “reparar”: es parar el frente. La IA, combinada con telemetría y órdenes de trabajo, permite:

- Predecir fallas por patrones de vibración, temperatura, presión hidráulica

- Ajustar mantenimiento por condición (condition-based maintenance)

- Anticipar repuestos críticos y reducir canibalización

En mi experiencia, el mejor indicador de madurez no es “tener sensores”, sino hacer que el plan semanal cambie por evidencia. Si el modelo predice que un LHD tiene alta probabilidad de falla en 72 horas, la operación debe poder reprogramar sin caos.

2) Optimización de ciclos de acarreo y cuellos de botella

En desarrollo subterráneo, el acarreo (haulage) parece simple hasta que el tráfico se vuelve un cuello de botella: cruces, pendientes, puntos de carguío, espera en chancado o en tolva.

La IA puede:

- Recomendar rutas y ventanas de despacho

- Detectar tiempos muertos y causas raíz

- Simular escenarios de producción (¿qué pasa si agrego un camión? ¿o si cambio la secuencia de frentes?)

En Bolivia, donde muchas minas trabajan con restricciones de energía, clima y logística, esta optimización no es “bonita”: es margen operativo.

3) Seguridad: detección de riesgos y cumplimiento operacional

Si el contratista en Hillgrove enfatiza su sistema de seguridad y salud, es porque en subterránea no hay espacio para improvisación.

Aplicaciones prácticas:

- Visión computacional para verificar uso de EPP, zonas restringidas, proximidad a equipos móviles

- Analítica de eventos para detectar “casi incidentes” en patrones de tránsito

- Predicción de condiciones peligrosas (gases, ventilación insuficiente, fatiga)

La frase que más repito a gerencias: la seguridad no se “gestiona”, se diseña. La IA ayuda a diseñar controles que actúan antes del incidente.

4) Geomecánica y sostenimiento: decidir rápido, decidir bien

El alcance de Hillgrove incluye instalación de ground support y rehabilitación. Es un terreno ideal para modelos que integren:

- Mapeo geológico/geotécnico

- Datos de perforación (penetración, torque, desviación)

- Historial de caídas de roca y sostenimiento instalado

Con eso, la IA puede sugerir:

- Cambios de patrón de pernos/malla según clase de roca

- Priorización de rehabilitación por riesgo y criticidad

- Alertas de zonas con probabilidad elevada de inestabilidad

Bolivia tiene un desafío adicional: el conocimiento suele estar en la cabeza de dos o tres “capos” de la mina. La IA, bien implementada, captura ese criterio y lo vuelve sistema.

Del “desarrollo físico” al “desarrollo digital”: lo que debería copiar Bolivia

Respuesta directa: lo replicable no es el proyecto, sino el enfoque: datos + procesos + tecnología.

Hillgrove muestra algo que muchas operaciones pasan por alto: cuando entras a ejecución, necesitas una estructura que alinee contratista, dueño y planta. En Bolivia, esa alineación se rompe por tres motivos típicos:

- Datos dispersos (planificación en Excel, mantenimiento en otro sistema, seguridad en papel)

- KPIs tarde (se analizan cuando ya pasó el turno, o la semana)

- Decisiones sin trazabilidad (no queda claro por qué se cambió una secuencia o se “saltó” un estándar)

La IA no arregla eso sola. Primero hay que ordenar la casa.

La arquitectura mínima de “IA aplicable” en mina

Sin volverse un proyecto eterno, una base realista incluye:

- Captura de datos de operación (despacho, equipos, ciclos, paradas)

- Registro consistente de eventos HSE (incidentes, casi incidentes, observaciones)

- Historial de mantenimiento con códigos de falla útiles (no “revisar” y listo)

- Un repositorio único (puede ser nube o híbrido)

- Gobernanza: quién valida datos, quién cambia planes, quién aprueba modelos

Si esto suena a “mucho”, comparalo con el costo de un mes de baja disponibilidad en una rampa crítica. Sale más caro no hacerlo.

Casos de uso prioritarios para servicios mineros en Bolivia (para generar ROI rápido)

Respuesta directa: los servicios mineros ganan más rápido con IA cuando atacan disponibilidad, seguridad y planificación.

En Bolivia, no solo las mineras pueden liderar. Las empresas de servicios (desarrollo, mantenimiento, perforación, logística) tienen una oportunidad enorme porque operan en varias faenas y acumulan aprendizaje transversal.

Aquí van cinco casos de uso con alta probabilidad de retorno:

- Predicción de fallas en equipos de perforación y carguío

- Meta operativa: reducir paradas no planificadas y mejorar MTBF.

- Control de avance y productividad por frente

- Meta: detectar desviaciones en el turno, no al cierre de mes.

- Planificación dinámica de sostenimiento

- Meta: menos sobreconsumo y menos exposición a zonas riesgosas.

- Optimización de ventilación por demanda

- Meta: bajar consumo energético manteniendo estándares (especialmente relevante con costos eléctricos variables).

- Gestión de cumplimiento HSE con analítica de comportamiento

- Meta: bajar exposición, mejorar auditorías y reducir incidentes repetitivos.

Una postura clara: si tu proyecto de IA no tiene un KPI operacional que mejore en 90 días (aunque sea en piloto), probablemente está mal enfocado.

“People also ask” (lo que normalmente preguntan en mina)

¿La IA reemplaza a los supervisores?

No. Los buenos supervisores se vuelven más valiosos. La IA quita ruido (datos, alertas, priorización) para que el supervisor haga lo que solo humanos hacen bien: coordinar, formar gente y decidir con contexto.

¿Qué datos necesito para empezar?

Con que tengas 3–6 meses de datos relativamente limpios de paradas, horas de equipo, producción por turno y órdenes de trabajo, ya puedes construir pilotos. Lo crítico es consistencia, no perfección.

¿Cuánto tarda ver resultados?

En operaciones reales, los primeros impactos suelen verse en 8–12 semanas con un piloto bien acotado (por ejemplo, mantenimiento predictivo en un equipo crítico o control de ciclo de acarreo). La escalabilidad toma más tiempo porque requiere cambio de proceso.

Cómo arrancar en enero (plan práctico de 30 días)

Diciembre cierra, enero arranca con presión de presupuesto y metas nuevas. Si estás en Bolivia y quieres pasar de “IA como idea” a “IA como práctica”, este plan funciona.

- Elegí un proceso dueño (mantenimiento, acarreo, ventilación o seguridad). Uno, no cinco.

- Definí un KPI de negocio (disponibilidad, metros/turno, costo por tonelada, incidentes).

- Inventariá datos y calidad (qué existe, dónde está, quién lo registra).

- Armá un piloto con límite claro

- 1 equipo / 1 frente / 1 zona

- horizonte de 8 semanas

- Cerrá el círculo de decisión

- qué acción se tomará si el modelo alerta

- quién autoriza

- cómo se registra la decisión

La parte “menos tecnológica” (gobernanza y disciplina) es la que más impacto tiene.

Lo que Hillgrove anticipa para 2026… y lo que Bolivia puede ganar antes

Hillgrove apunta a producción de antimonio y oro en 2026, después de preparar un programa de desarrollo subterráneo intensivo. Eso muestra una verdad incómoda: la producción no empieza cuando sale la primera onza; empieza cuando controlas el camino para llegar a ella.

En Bolivia, la discusión sobre IA en minería a veces se queda en “automatización” o “software”. Yo lo veo distinto: IA es gestión de variabilidad. Si reduces variabilidad, sube la seguridad, sube la productividad y baja el costo. No hay magia, hay método.

Si estás evaluando cómo aplicar IA en minería subterránea o en servicios mineros en Bolivia, el siguiente paso no es comprar una plataforma. Es elegir un caso de uso, ordenar datos y comprometer a Operaciones con acciones concretas. Ahí se genera el ROI.

La mina subterránea no premia al que promete más tecnología; premia al que toma mejores decisiones todos los turnos.

¿Tu operación ya tiene un proceso donde “se siente” la variabilidad (paradas, esperas, incidentes repetidos)? Si me decís cuál, puedo ayudarte a convertirlo en un piloto de IA con métricas, responsables y un plan realista.