Sandvik invierte en un hub de servicios mineros. Te cuento qué puede aprender Bolivia y cómo aplicar IA en mantenimiento, repuestos y comunicación para mejorar disponibilidad.

Servicios mineros con IA: lecciones del nuevo hub de Sandvik

Sandvik anunció una inversión de C$51 millones para construir en Saskatoon una nueva instalación de 51.000 ft² dedicada a corte mecánico, repuestos y servicios; el inicio de obras está previsto para 02/2026 y la puesta en marcha para el 4º trimestre de 2026. Es una noticia canadiense, sí. Pero si trabajas en minería o servicios mineros en Bolivia, el mensaje es bastante directo: el “servicio” está dejando de ser un taller y una bodega para convertirse en una plataforma operativa.

La realidad es más simple de lo que parece: cuando un proveedor global invierte en infraestructura de mantenimiento, logística y postventa, también está invirtiendo en tiempo de respuesta, disponibilidad de equipos y confianza del cliente. Y ahí es donde entra la IA. No como “moda”, sino como el pegamento que conecta personas, procesos, repuestos, datos y decisiones, especialmente en operaciones con presión de producción, caminos difíciles y ventanas de mantenimiento cortas.

Esta nota forma parte de la serie “Cómo la IA Está Transformando la Minería y los Servicios Mineros en Bolivia”. Tomo el anuncio de Sandvik como un ejemplo concreto para responder una pregunta que escucho seguido: ¿qué cambios reales puede adoptar Bolivia —desde empresas operadoras hasta contratistas y proveedores— para mejorar servicios mineros con IA sin promesas infladas?

Por qué un nuevo centro de repuestos y servicios importa (más de lo que parece)

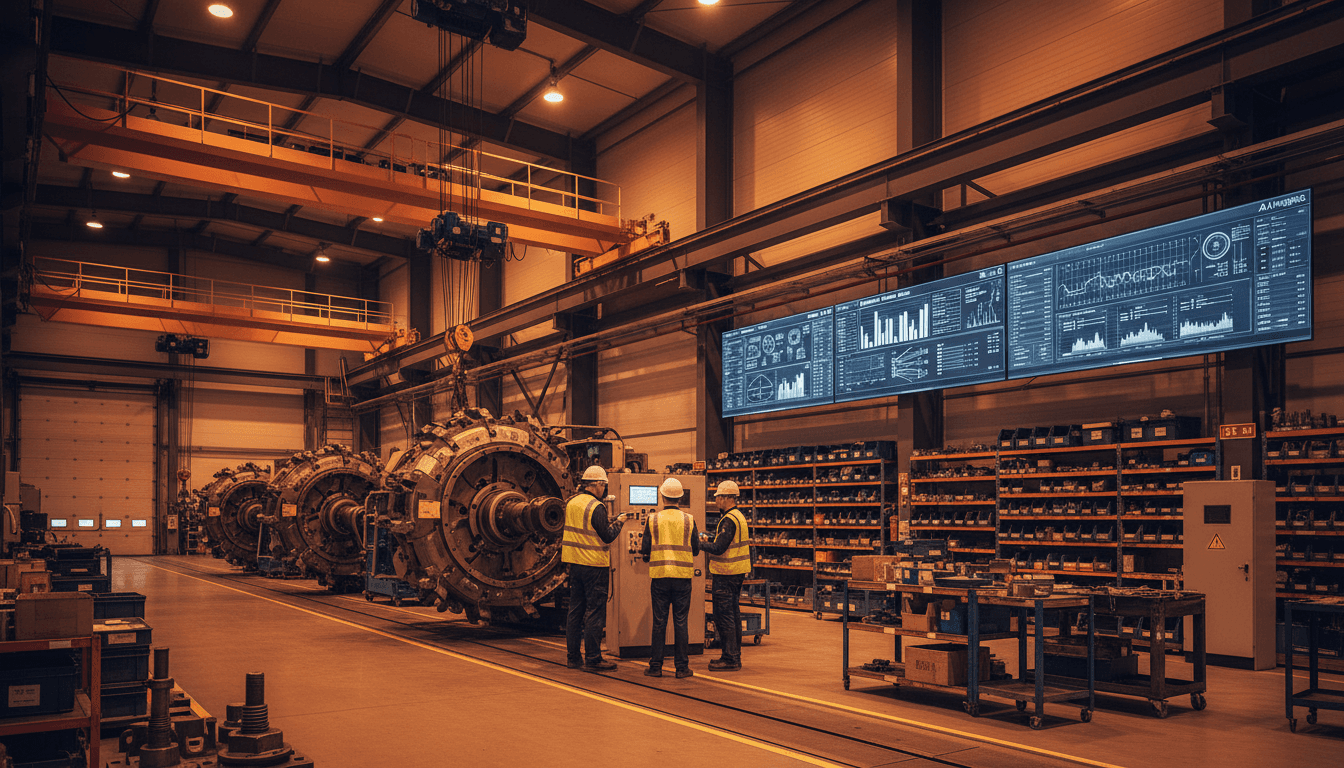

Un centro integrado de corte mecánico + taller + almacén + soporte postventa es, en la práctica, una estrategia para reducir fricciones en tres frentes: mantenimiento, repuestos y coordinación. Sandvik lo plantea como una forma de “poner competencias bajo un mismo techo” para ganar eficiencia y colaboración. Traducido al día a día: menos esperas, menos traslados internos, mejor planificación y menos improvisación.

En Bolivia, muchas operaciones mineras y empresas de servicios viven el mismo dolor, aunque cambien los minerales y la geografía: un componente crítico falla, el repuesto no está, el equipo queda parado, y el costo real no es solo el repuesto, sino el tiempo perdido y el impacto en seguridad por trabajos urgentes.

La lección clave para Bolivia: infraestructura física + infraestructura digital

Lo físico (bahías de trabajo, wash bay, grúas, staging) ordena el flujo. Pero lo que convierte ese orden en ventaja sostenida es lo digital:

- Trazabilidad de componentes (qué se reparó, cuándo, por quién, con qué tolerancias)

- Planificación de mantenimiento basada en condición, no solo en calendario

- Gestión de inventario orientada a criticidad (no a “comprar por si acaso”)

- Comunicación en tiempo real con operaciones y con abastecimiento

La IA acelera todo eso porque permite predecir, priorizar y automatizar decisiones repetitivas.

De taller a “hub inteligente”: dónde encaja la IA en servicios mineros

Un taller moderno no compite solo por mano de obra calificada; compite por capacidad de decisión rápida. La IA aplicada a servicios mineros sirve para responder mejor a preguntas operativas que valen dinero:

- ¿Qué equipo tiene mayor riesgo de falla en los próximos 7-14 días?

- ¿Qué repuestos debo adelantar a sitio antes del pico de producción?

- ¿Qué órdenes de trabajo se pueden agrupar para reducir paradas?

- ¿Dónde se está yendo el tiempo: diagnóstico, espera de repuesto, o ejecución?

1) Mantenimiento predictivo en equipos de corte y componentes críticos

El corte mecánico (y su ecosistema de componentes) no “avisa” con un correo. Avisa con señales: vibración, temperatura, presión, consumo energético, torque, horas efectivas, condiciones de roca/mineral, y patrones de intervención.

Con IA, esas señales se convierten en modelos de riesgo. No necesitas empezar con un sistema perfecto; un enfoque realista para Bolivia suele ser:

- Elegir 1-2 familias de activos (por ejemplo, componentes de corte o sistemas hidráulicos)

- Estandarizar captura de datos (sensores + registros de taller)

- Entrenar modelos simples (clasificación de riesgo) y validarlos con técnicos

- Convertir el resultado en acciones: órdenes de trabajo, kits de repuesto, ventanas de mantenimiento

Postura clara: si el mantenimiento predictivo no termina en una decisión concreta (qué, cuándo, con qué repuesto), se queda como “dashboard bonito”.

2) Inventario inteligente: menos “sobrestock”, menos quiebres

El artículo destaca que el nuevo centro tendrá un almacén integrado para mejorar inventario y soporte postventa. En la práctica, el gran enemigo es el mismo en Canadá y Bolivia: stock equivocado.

Con IA, la gestión de repuestos puede pasar de “mínimos-máximos” rígidos a una lógica por criticidad y riesgo:

- Pronóstico de demanda por historial + estacionalidad + plan mina

- Priorización por impacto: seguridad, producción, lead time, sustitutos

- Recomendación de “kits” por tipo de intervención (para reducir faltantes)

- Alertas tempranas por consumo anómalo (posible mala instalación o falla recurrente)

Un beneficio tangible: bajar capital inmovilizado sin aumentar quiebres. Y en 2025, con presión de costos y financiamiento más exigente, esto pega directo a la caja.

3) IA para planificación del taller y productividad real (no solo “más horas”)

Sandvik menciona bahías optimizadas, wash bay, áreas de staging y capacidades de izaje. Todo eso apunta a un objetivo: reducir tiempos muertos dentro del taller.

La IA puede ayudar a programar:

- Secuenciación de trabajos (qué entra primero, qué puede esperar)

- Asignación por habilidades (técnico correcto para la tarea correcta)

- Disponibilidad de herramientas, grúas y estaciones de prueba

- Estimación de duración basada en casos reales (no “tiempos de catálogo”)

Esto es particularmente valioso para empresas de servicios mineros en Bolivia que operan con equipos pequeños y alta variabilidad. La IA no reemplaza al jefe de taller; le quita fricción a la agenda.

Lo que Bolivia puede copiar mañana (sin tener C$51 millones)

La noticia habla de una instalación grande y nueva. Pero la mayoría en Bolivia no va a inaugurar 4.700 m² en 2026. Igual se puede capturar el aprendizaje con una estrategia por etapas.

Una hoja de ruta de 90 días para “servicios mineros con IA”

Semana 1-2: datos mínimos y disciplina operativa

- Estandariza órdenes de trabajo (fallo, causa probable, repuesto, horas, responsable)

- Define catálogo único de repuestos (evita duplicados por nombres distintos)

- Asegura que cada componente tenga un identificador trazable

Semana 3-6: primer caso de uso con retorno rápido

- Elige un dolor: quiebres de stock, retrabajos, o paradas por diagnóstico lento

- Construye un modelo simple: alertas por consumo anómalo o clasificación de criticidad

Semana 7-12: automatización ligera y comunicación

- Reportes automáticos para operaciones (estado de backlog, repuestos críticos, ETA)

- Bot interno (WhatsApp/Teams) para consultas: “¿hay stock?”, “¿cuándo llega?”, “¿qué prioridad tiene?”

Una regla práctica: si no puedes medir el “tiempo desde falla hasta equipo operativo”, cualquier transformación queda a medias.

KPI que sí sirven (y se entienden en gerencia)

Para evitar que la IA se pierda en tecnicismos, recomiendo seguir 5 métricas:

- MTTR (tiempo medio de reparación)

- Disponibilidad del equipo crítico (por familia de activos)

- Fill rate de repuestos (nivel de servicio del almacén)

- Backlog del taller (semanas de carga)

- Reincidencia (retrabajos o fallas repetidas en 30/60/90 días)

Si mejoras 2-3 de estas en un trimestre, ya tienes un caso para escalar.

“¿Y la IA generativa?” Comunicación y stakeholders en servicios mineros

En Bolivia, muchos proveedores subestiman esto: el servicio no solo se ejecuta; también se explica. Paradas, atrasos, cambios de alcance, seguridad y disponibilidad requieren comunicación clara con:

- Operaciones (turnos, supervisores)

- Abastecimiento y logística

- Medio ambiente y seguridad

- Gerencia y clientes finales

La IA generativa puede ayudar con:

- Minutas automáticas de reuniones de mantenimiento (con acuerdos y responsables)

- Partes de trabajo redactados de forma consistente y auditables

- Resúmenes ejecutivos semanales (qué se hizo, qué está en riesgo, qué se necesita)

- Biblioteca técnica: procedimientos, lecciones aprendidas, checklists

Mi postura: la IA generativa no es para “hacer más texto”. Es para reducir malentendidos y acelerar decisiones.

Por qué los proveedores globales están invirtiendo en servicio (y qué anuncia eso para 2026)

El anuncio de Sandvik menciona sectores como potasa, uranio y minería de roca dura (oro y cobre). Más allá del mineral, el patrón es uno: las mineras quieren certeza.

Certeza de que:

- el repuesto correcto estará disponible,

- el equipo volverá a operar en una ventana definida,

- y el proveedor tendrá capacidades para la próxima generación de equipos.

En 2026, esa “próxima generación” viene con más electrificación, más sensórica y más software. O sea: más datos. Y donde hay más datos, el servicio que no use analítica e IA queda atrás por puro tiempo de respuesta.

Para Bolivia, el mensaje es una oportunidad. Si empresas locales de servicios mineros adoptan IA en planificación, inventarios y mantenimiento, pueden competir mejor incluso cuando el proveedor OEM sea global. La diferencia no será el logo; será el cumplimiento.

Próximo paso: convertir tu taller y almacén en un sistema

La noticia de Saskatoon no es solo sobre un edificio. Es sobre una idea: el servicio minero es un producto y se diseña como producto: procesos claros, inventario inteligente, y decisiones basadas en datos.

Si estás en Bolivia y quieres avanzar en esta línea, yo empezaría por una pregunta incómoda, pero muy rentable: ¿Cuántas horas perdemos al mes por espera de diagnóstico, repuesto o coordinación? Cuando esa cifra aparece, la conversación sobre IA deja de ser teórica.

La serie “Cómo la IA Está Transformando la Minería y los Servicios Mineros en Bolivia” sigue con un objetivo práctico: que cada empresa pueda pasar de pilotos dispersos a mejoras operativas medibles. Y la siguiente jugada está sobre la mesa: ¿qué proceso de tu servicio minero se puede automatizar en 30 días sin comprometer seguridad ni calidad?