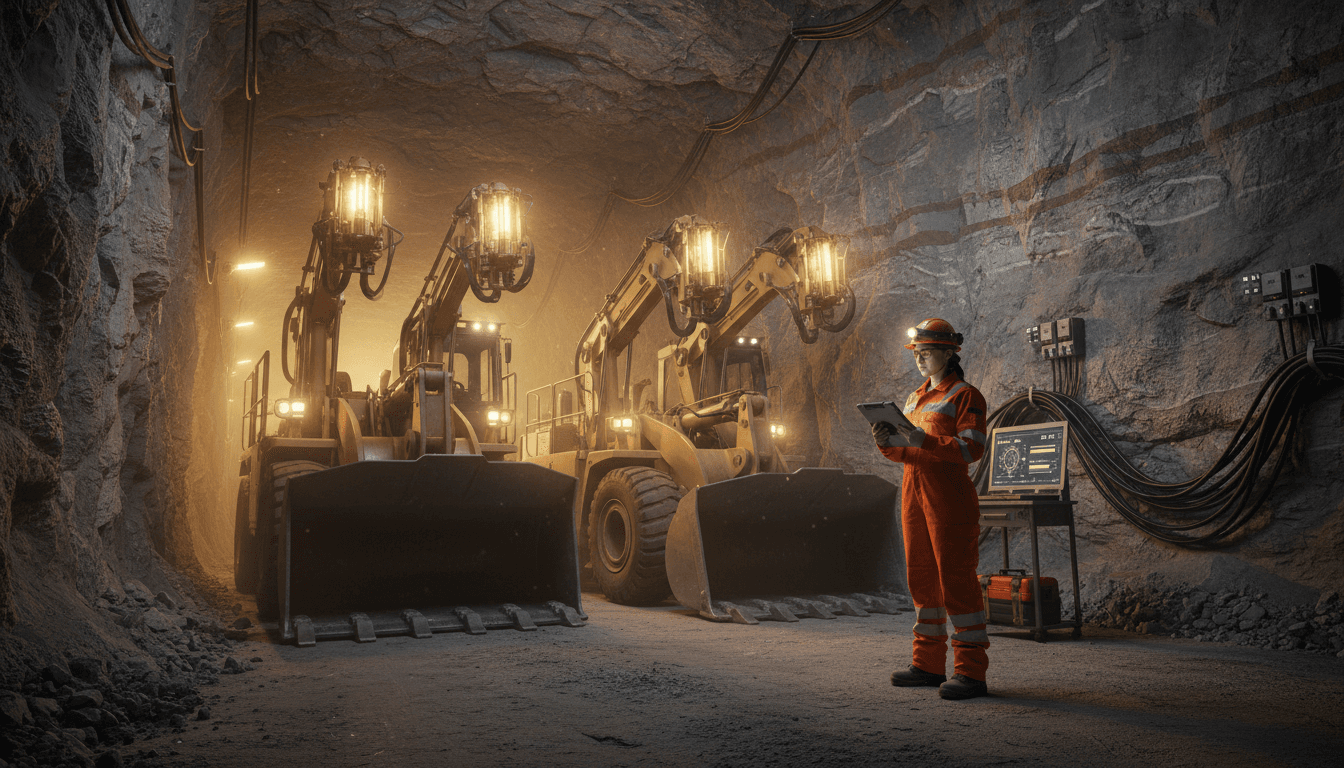

Cómo aplicar IA en minería para optimizar movilización, mantenimiento y seguridad. Ideas prácticas para operaciones y servicios mineros en Bolivia.

IA en minería: de movilizar equipos a producir mejor

Un proyecto minero no “arranca” cuando sale la primera tonelada de mineral. Arranca mucho antes: cuando el contratista moviliza equipos, cuando se coordina el personal, cuando se asegura la ventilación y el sostenimiento, cuando el plan de desarrollo subterráneo deja de ser un PDF y se convierte en metros avanzados bajo tierra. Esta semana se vio un ejemplo claro: en Australia, un contratista especializado movilizó equipos y personal para retomar el desarrollo subterráneo en un proyecto de antimonio y oro, con un alcance de 20 km de desarrollo planificado en cuatro años.

La noticia, por sí sola, es “operación pura”: ejecución, cronograma, seguridad, supervisión y logística. Pero para Bolivia —y para cualquier empresa minera o de servicios mineros que quiera ser más competitiva en 2026— el aprendizaje real está en otro lado: cada una de esas decisiones operativas se puede mejorar con IA, desde la asignación de flotas y cuadrillas hasta el mantenimiento, la comunicación con stakeholders y la gestión de riesgos.

Esta entrega forma parte de la serie “Cómo la IA Está Transformando la Minería y los Servicios Mineros en Bolivia”. Mi postura es directa: la IA no es un “proyecto de innovación”; es una capa de gestión que baja costos, reduce paradas y ordena la operación cuando el equipo está en modo ejecución.

Lo que revela la noticia: ejecución subterránea con muchas piezas móviles

La idea principal es simple: cuando un contratista entra a una mina subterránea para desarrollar rampas y galerías, el éxito depende de coordinar decenas de variables todos los días, no de un gran anuncio.

En el caso publicado, el contratista inicia actividades de desarrollo subterráneo (decline y desarrollos laterales), rehabilitación, instalación de sostenimiento y acarreo. Además, se menciona un elemento clave: no parten de cero; ya hay desarrollo existente y mineral preparado esperando etapas posteriores. Ese “mix” (frentes nuevos + rehabilitación + preparación previa) es justamente donde más se pierde eficiencia si no hay buen control.

En Bolivia, este patrón es conocido: proyectos que combinan labores históricas, rehabilitación de infraestructura y expansión a nuevas zonas. La pregunta práctica no es si la IA “aplica”, sino en qué puntos de la cadena entrega valor rápido sin poner en riesgo seguridad ni continuidad.

Por qué antimonio + oro importa (también para Bolivia)

El antimonio está ganando protagonismo global por su uso industrial y por la conversación internacional sobre minerales estratégicos. En Bolivia, donde el oro es un motor importante y existen oportunidades en metales asociados, pensar en operaciones más trazables y más predecibles ya no es un “nice to have”.

Cuando el mercado paga volatilidad con presión de costos, la respuesta no es “apretar” más a la gente en campo; es tomar mejores decisiones con mejores datos.

IA en movilización y logística: menos improvisación, más control

La respuesta directa: la IA optimiza movilización y logística porque convierte planes en escenarios y alerta cuando el plan ya dejó de ser realista.

Movilizar un contratista implica entradas y salidas de equipos, repuestos, consumibles, turnos, alojamientos, permisos, rutas, disponibilidad de energía, y coordinación con el equipo del titular minero. En la práctica, muchos cuellos de botella se detectan tarde: cuando ya falta un repuesto crítico o cuando un equipo clave quedó esperando por un frente no listo.

Aplicaciones concretas (realistas) para minería y servicios mineros en Bolivia:

-

Planificación con escenarios (IA + restricciones reales)

- Entradas: cronograma, equipos disponibles, ventanas de mantenimiento, restricciones de ventilación, personal por guardia, objetivos de avance.

- Salida: escenarios comparables (coste, riesgo, probabilidad de cumplimiento) y “alertas tempranas” cuando el plan se rompe.

-

Optimización de inventarios críticos (modelo probabilístico)

- No se trata de “comprar más”. Se trata de identificar top 50 repuestos por criticidad y probabilidad de falla, y ajustar niveles mínimos por temporada.

- Diciembre en Bolivia suele traer complicaciones logísticas y cierres administrativos. Si no se anticipa, enero empieza con paradas tontas.

-

Ruteo y coordinación de transporte

- Para operaciones remotas, un modelo puede sugerir consolidación de cargas, priorización por criticidad, y ventanas de entrega alineadas a la operación.

Frase que vale oro en ejecución: “Si no lo puedes replanificar en 30 minutos, tu plan era una ilusión.” La IA ayuda a replanificar rápido.

IA para mantenimiento y disponibilidad: la diferencia entre avanzar y esperar

La respuesta directa: en desarrollo subterráneo, la disponibilidad mecánica define el ritmo; la IA reduce paradas al predecir fallas y ordenar el mantenimiento.

Cuando el contratista entrega una solución “full service” (equipos + personal + supervisión), el riesgo principal no es solo el equipo: es el sistema completo. Una falla en un componente aparentemente menor puede detener un jumbo, un scoop o un camión; y una hora perdida bajo tierra se multiplica por impactos aguas abajo.

Qué implementar primero (sin volverse loco)

He visto que funciona empezar por lo “medible” y con retorno rápido:

- Monitoreo de condición (sensores + telemetría): temperatura, vibración, presión, horas reales de trabajo, eventos de sobrecarga.

- Modelos de predicción de falla: no perfectos, pero útiles si reducen sorpresas.

- Mantenimiento prescriptivo: no solo “va a fallar”, sino “qué acción conviene y cuándo”.

Un ejemplo práctico: si el modelo detecta patrón de calentamiento anómalo en un sistema hidráulico y lo cruza con historial de fallas y disponibilidad de repuestos, puede recomendar:

- intervención menor en la próxima ventana,

- o cambio preventivo antes de un tramo crítico del cronograma,

- o redistribución temporal de equipos para no frenar el avance.

En Bolivia, esto es especialmente valioso cuando el acceso a repuestos no es inmediato o cuando la logística se complica por clima, bloqueos o demoras administrativas.

KPI que sí conviene perseguir con IA

Si tienes que escoger pocos indicadores para dirigir una implementación:

- Disponibilidad mecánica por familia de equipo (%)

- MTBF (tiempo medio entre fallas) y MTTR (tiempo medio de reparación)

- Horas perdidas por espera de repuestos

- Backlog de mantenimiento (en horas o en órdenes)

IA en seguridad y gestión HSEC: menos papeles, más prevención real

La respuesta directa: la IA puede bajar incidentes al detectar condiciones de riesgo antes de que se vuelvan eventos, y al convertir reportes en acciones rastreables.

La noticia menciona un sistema de gestión de seguridad y salud con supervisión estatutaria. Eso es estándar en operaciones serias. El problema es que muchos sistemas quedan atrapados en documentación: formularios, actas, checklists, y poca capacidad de análisis.

Tres usos concretos de IA aplicables a minas bolivianas (sin prometer ciencia ficción):

-

Análisis de reportes de incidentes y cuasi-incidentes (NLP)

- La IA lee texto libre, clasifica causas, detecta patrones recurrentes (por turno, zona, contratista, tipo de tarea).

-

Detección de desviaciones operativas

- Cruce de datos: ventilación, gases, tiempos de permanencia, permisos de trabajo, secuencia de tareas.

- Resultado: alertas cuando la operación se desvía de la “forma segura de trabajar”.

-

Capacitación personalizada

- Microcontenidos según rol y riesgos reales del frente.

- Menos “curso genérico”, más entrenamiento útil.

Una línea clara: la IA no reemplaza liderazgo en seguridad; lo obliga a ser más concreto.

Comunicación con stakeholders: IA para reportar sin perder credibilidad

La respuesta directa: la IA mejora la comunicación con comunidades, reguladores, directorio e inversionistas cuando automatiza reportes consistentes basados en datos operativos reales.

En la noticia, el director ejecutivo destaca el avance de hitos, el número de personal en sitio y el paso a “modo ejecución”. Ese tipo de comunicación importa porque alinea expectativas. En Bolivia, donde el entorno social y regulatorio puede cambiar rápido, una comunicación tardía o confusa cuesta caro.

Cómo aplicar IA en comunicaciones mineras sin caer en “marketing vacío”:

- Tableros narrativos: el sistema genera un borrador semanal con avances, desvíos y acciones correctivas, citando datos internos.

- Q&A preparado: modelos que ayudan a anticipar preguntas difíciles (paradas, incidentes, permisos, impactos) y responder con trazabilidad.

- Consistencia multicanal: un mismo “núcleo” de datos alimenta informe interno, reporte a autoridad y resumen para stakeholders.

El límite ético es simple: si no está en el dato, no se afirma. La IA tiene que estar “anclada” a fuentes internas verificables.

Hoja de ruta en 90 días para empresas mineras y de servicios en Bolivia

La respuesta directa: en 90 días se puede pasar de “queremos IA” a pilotos útiles si se eligen 2-3 casos, se limpian datos mínimos y se define dueño del proceso.

Propuesta práctica (y ejecutable) para comenzar en 01/2026:

Semana 1-2: escoger casos con retorno y sponsor

- Caso 1: predicción de fallas en equipos críticos.

- Caso 2: optimización de repuestos por criticidad.

- Caso 3 (opcional): análisis de reportes HSEC.

Define un sponsor operativo (jefe de mantenimiento, superintendente de mina, gerente de servicios). Si queda solo en TI, se enfría.

Semana 3-6: datos mínimos y “primer modelo feo pero útil”

- Consolidar: telemetría, órdenes de trabajo, paradas, repuestos, ubicación/turno.

- Estandarizar catálogos (fallas, componentes, causas).

- Entrenar un modelo base y validar con gente de campo.

Semana 7-10: integrar en rutina (no en una presentación)

- Alertas en el canal que ya usan (WhatsApp corporativo, correo, CMMS, tablero).

- Reunión semanal de revisión: qué predijo, qué se hizo, qué se corrigió.

Semana 11-13: medir y decidir escalamiento

- ¿Bajaron paradas no planificadas?

- ¿Se redujo espera por repuestos?

- ¿Mejoró cumplimiento de plan?

Si no se mide, la IA se vuelve un costo fijo con nombre bonito.

Cierre: ejecución + IA es la combinación que sí paga

Un contrato de desarrollo subterráneo de 20 km en cuatro años es una máquina de complejidad: equipos, personas, seguridad, cronograma, repuestos, comunicaciones. La noticia muestra el punto de partida: movilización, integración de equipos, y foco en volver a producción.

En Bolivia, la oportunidad es clara: tomar esa lógica de “modo ejecución” y sumarle IA donde duele: disponibilidad, logística, seguridad y reporting confiable. Eso genera resultados que se sienten en caja y en clima laboral, no solo en diapositivas.

Si estás evaluando por dónde empezar, mi recomendación es elegir un frente donde hoy se pierdan horas (paradas, espera de repuestos, replanificación diaria) y diseñar un piloto en 90 días. La pregunta que dejo para 2026 es directa: ¿tu operación está acumulando datos para decidir mejor, o solo para archivar reportes?