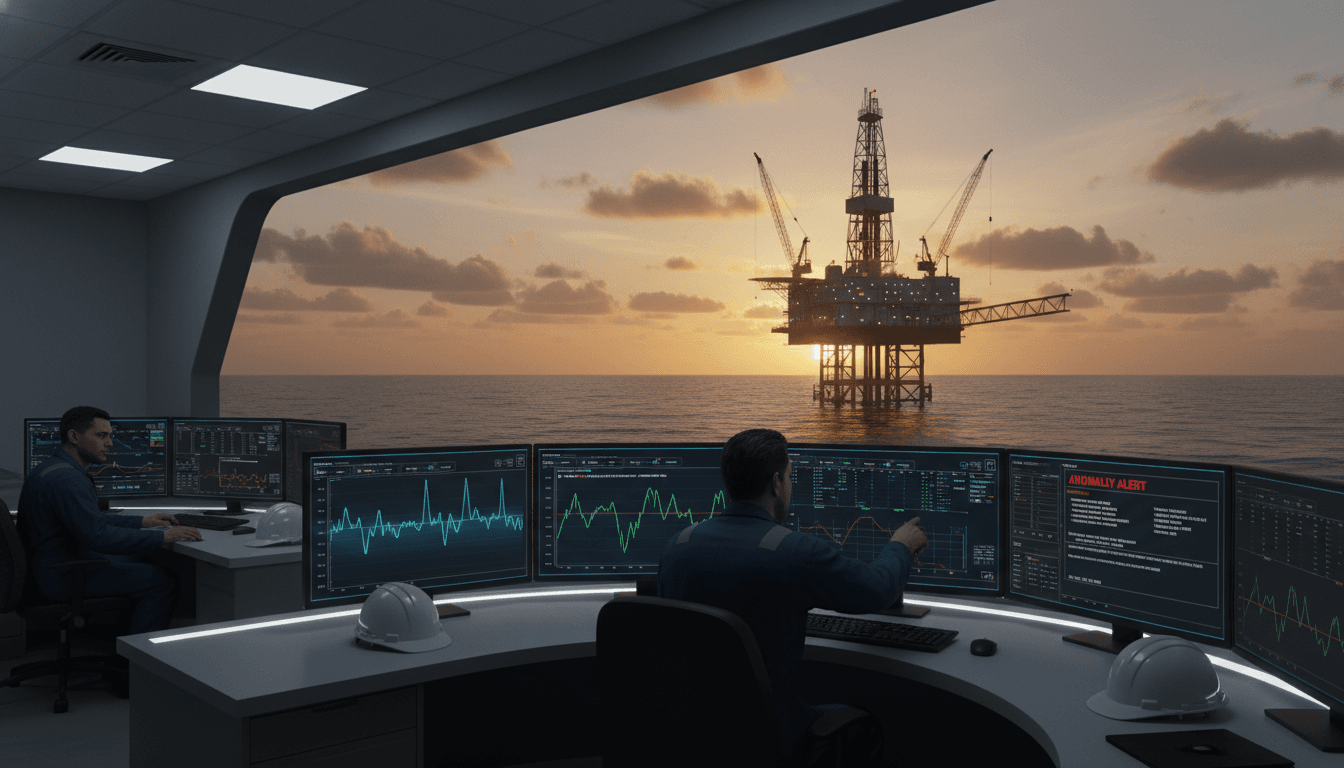

Atrasos na perfuração offshore custam caro. Veja como IA e monitorização em tempo real ajudam Angola a reduzir NPT e acelerar start-ups.

IA para Evitar Atrasos na Perfuração Offshore em Angola

Uma campanha de perfuração offshore planeada para terminar no 4.º trimestre pode “escorregar” em silêncio até se transformar num problema de 6 a 12 meses. Não é drama; é matemática operacional: cada dia parado num rig custa dinheiro, empurra logística, quebra janelas meteorológicas e atrasa a primeira produção.

Foi exactamente esse tipo de cenário que voltou ao radar esta semana: um projecto de redevelopment no campo Sèmè, ao largo do Benim, viu o arranque de produção ser adiado para além de 2025 devido a dificuldades técnicas na campanha de perfuração. O plano era claro—um programa de 100 dias, três poços, dois horizontais na formação H6 e um poço vertical de avaliação para dados das H7 e H8—e mesmo assim a realidade impôs-se.

Para Angola, isto não é “notícia dos outros”. É um lembrete útil para quem gere activos em águas rasas e profundas: atrasos de perfuração e de start-up não são uma fatalidade; são, muitas vezes, um problema de previsibilidade. E é aí que a inteligência artificial (IA) deixa de ser buzz e passa a ser ferramenta: monitorização em tempo real, manutenção preditiva, detecção de anomalias e gestão de risco de projecto.

O que o caso do Benim ensina sobre o risco real de perfuração

A lição mais directa é esta: um plano técnico bem desenhado não elimina o risco operacional. No campo Sèmè, a campanha tinha objectivos definidos (reentrar numa zona já conhecida e, em paralelo, recolher novos dados para uma fase seguinte). Ainda assim, “questões técnicas significativas” foram suficientes para empurrar o arranque de produção para fora do calendário.

E por que isto importa para Angola? Porque projectos offshore tipicamente têm as mesmas peças móveis:

- Equipas multidisciplinares sob pressão de tempo (perfuração, completação, subsea, produção);

- Cadeias logísticas longas (consumíveis, BHA, fluidos, peças críticas);

- Dependência de equipamentos contratados (jack-ups, semi-subs, MOPU/FPSO/FSO);

- Integração sensível entre poço e unidade de produção.

Quando algo falha na perfuração—por exemplo, instabilidade de poço, perdas de circulação, falhas de ferramenta, problemas de cimentação ou controlo de sólidos—o impacto raramente fica “contido” ao poço. O atraso contamina o cronograma de instalação, a amarração, os testes e o ramp-up.

Uma frase que uso internamente em muitos projectos: “Atraso na perfuração não é atraso na perfuração; é atraso no comissionamento.”

Porque a IA é especialmente útil em perfuração: sinais fracos e decisões rápidas

A resposta curta: a perfuração produz dados suficientes para a IA gerar alertas úteis antes do problema ficar caro. A resposta longa envolve entender o que a IA faz melhor do que humanos em ambiente de alto ruído.

IA como radar de anomalias (antes do NPT explodir)

Perfuração é um jogo de sinais fracos: pequenas mudanças em torque, standpipe pressure, ROP, vibração, hookload, mud properties e retorno de cascalho podem antecipar falhas.

Um sistema de IA bem implementado consegue:

- Criar uma linha de base (“normal”) por secção, formação e parâmetros planeados;

- Detectar desvios em minutos (não em post-mortems);

- Priorizar alarmes por risco (segurança, integridade do poço, impacto no cronograma);

- Sugerir acções com base em casos históricos (da própria companhia, do campo, ou do fornecedor).

O valor não é “adivinhar o futuro”. É reduzir o NPT (Non-Productive Time) ao apanhar o problema quando ainda é reversível.

Manutenção preditiva no rig: menos paragens por falhas “óbvias”

Muitos atrasos vêm de falhas mecânicas e eléctricas com padrão repetitivo—top drive, bombas de lama, power management, BOP control systems, guinchos, sensores, válvulas críticas.

A IA aplicada à manutenção preditiva faz duas coisas práticas:

- Prevê probabilidade de falha (por exemplo, por análise de vibração, temperatura e consumo);

- Orienta planeamento (trocar componente em janela curta planeada é melhor do que parar em plena secção crítica).

Para Angola, onde a disponibilidade de peças e técnicos pode depender de voos, alfândega e mobilização offshore, prever com antecedência é meio caminho andado.

IA no start-up: a parte subestimada que mais atrasa a primeira produção

O caso do Benim também traz outro ponto: depois da campanha, estava prevista a chegada de uma unidade de produção móvel (MOPU) e uma unidade de armazenamento e descarregamento (FSO), para ligar aos poços e iniciar produção com taxa inicial estimada em 15.000 barris/dia.

Isto é clássico em projectos offshore: o poço pode estar “pronto”, mas o sistema não está “pronto para produzir”.

Monitorização em tempo real da cadeia “poço–unidade–exportação”

A IA é útil aqui porque integra sinais operacionais dispersos:

- Estado real de instalação e comissionamento (tarefas concluídas vs. dependências);

- Condição de equipamentos (bombas, separadores, medição, flare, energia);

- Integridade e testes (pressões, leak tests, validações);

- Preparação de pessoal (turnos, permissões, competência por função);

- Risco meteo-oceanográfico para hook-up e transferência.

Na prática, isto significa transformar o start-up num problema de gestão de risco com indicadores objectivos—em vez de uma sequência de “achismos” e urgências.

IA na gestão de projecto: previsão de atrasos antes da reunião das 09:00

A abordagem que vejo funcionar melhor é simples: um modelo de previsão de cronograma alimentado por dados reais, não só pelo plano.

Alguns sinais que a IA usa para prever slip:

- Variação de produtividade por equipa/turno;

- Retrabalho por qualidade (testes reprovados, documentação incompleta);

- Falhas repetidas por fornecedor/componente;

- Atrasos logísticos por categoria de item crítico;

- Impacto de restrições operacionais (meteo, segurança, permissões).

Quando o modelo aponta probabilidade alta de atraso numa actividade crítica, o gestor ganha tempo para actuar: re-sequenciar, reforçar equipa, antecipar materiais ou ajustar janela de instalação.

Como aplicar isto em Angola: um plano prático em 90 dias

A ideia não é “comprar IA”. É implementar casos de uso que pagam a conta rapidamente e que respeitam o contexto de Angola (infraestrutura, conectividade offshore, maturidade de dados, requisitos de conformidade).

1) Começar pelo caso de uso que dói: NPT e falhas de equipamento

Se eu tivesse de escolher um ponto de partida, seria:

- Detecção de anomalias de perfuração (torque/pressão/ROP/vibração);

- Manutenção preditiva de bombas de lama e top drive;

- Qualidade de dados de sensores (muito atraso nasce de sensor errado a “mentir”).

Meta realista: reduzir eventos de NPT repetitivos e padronizar resposta operacional.

2) Construir uma “camada de dados” mínima, mas confiável

IA sem dados confiáveis vira ruído. O essencial:

- Padronizar tags e unidades (pressão, caudal, RPM, etc.);

- Sincronizar tempo (o inferno dos timestamps é real);

- Definir o que é “fonte da verdade” para cada variável;

- Criar um data pipeline que funcione mesmo com conectividade irregular.

3) Colocar humanos no circuito (e medir impacto)

O erro mais comum é automatizar alertas e ninguém confiar neles. O caminho certo:

- Alertas com explicação: “porquê” e “qual variável disparou”;

- Playbooks operacionais associados ao alerta;

- Revisão semanal de falsos positivos/negativos;

- KPI claro: NPT por categoria, MTBF/MTTR de equipamentos, tempo de resposta.

Uma regra simples: se não consegue medir antes/depois, ainda não é um caso de negócio.

Perguntas que líderes em Angola fazem (e respostas directas)

“Isto substitui o engenheiro de perfuração?”

Não. Isto dá ao engenheiro mais antecedência e melhor contexto. A decisão continua a ser humana, especialmente por segurança e integridade.

“Funciona com dados imperfeitos?”

Sim, mas com limites. Em projectos reais, a IA começa por detectar inconsistências (sensor drift, lacunas) e melhora à medida que a equipa corrige a instrumentação e o processo.

“Quanto tempo até ver valor?”

Para anomalias e manutenção preditiva, 8 a 12 semanas é um horizonte realista para pilotos com impacto operacional mensurável—desde que haja dados e patrocínio da operação.

O que eu faria já em 2026: reduzir atrasos antes de eles aparecerem

O atraso no arranque de produção no Benim é o tipo de notícia que passa rápido, mas deixa um recado duradouro: o risco técnico é inevitável; o risco de ser apanhado de surpresa é opcional.

No contexto da nossa série “Como a IA Está Transformando o Setor de Energia e Petróleo & Gás em Angola”, este é um dos pontos onde a IA entrega valor sem conversa fiada: menos NPT, melhor previsão de falhas, start-ups mais previsíveis e um projecto mais fácil de governar.

Se está a planear uma campanha de perfuração, um workover complexo ou um start-up offshore em Angola em 2026, a pergunta útil não é se a IA é “tendência”. É esta: quais são os 3 atrasos mais prováveis no seu projecto—e que sinais já existem hoje nos seus dados para os prever?

Se quiser, a forma mais rápida de começar é mapear 10 eventos históricos de atraso (com dados de sensores + relatórios diários) e construir um piloto de detecção de anomalias focado nesses padrões. É trabalho pragmático. E dá resultado.